Ống dẫn dầu

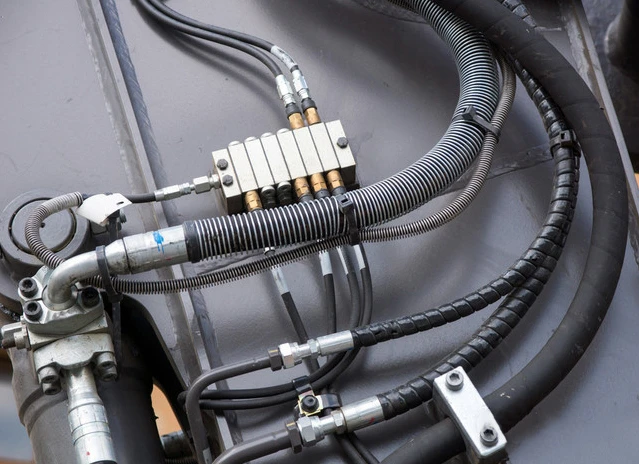

Ống dẫn dầu là ống mềm chuyên dụng được thiết kế để vận chuyển nhiều loại dầu khác nhau, bao gồm dầu bôi trơn, chất lỏng thủy lực và dầu nhiên liệu, trong các hệ thống công nghiệp, ô tô và nông nghiệp.

Được chế tạo bằng ống bên trong chống dầu, gia cố chắc chắn và vỏ ngoài bền, ống dẫn dầu được thiết kế để xử lý áp suất cao và điều kiện khắc nghiệt trong khi vẫn duy trì tính linh hoạt và tuổi thọ. Những ống này được sử dụng rộng rãi trong các ứng dụng như hệ thống thủy lực, bôi trơn động cơ, cung cấp nhiên liệu và truyền dầu trong máy móc và thiết bị. Ví dụ, trong hệ thống thủy lực, ống dẫn dầu đảm bảo dòng chất lỏng thủy lực chảy ổn định giữa các bộ phận, tạo điều kiện cho hoạt động trơn tru. Trong động cơ ô tô, chúng dẫn dầu động cơ để bôi trơn và làm mát. Các ứng dụng công nghiệp liên quan đến việc chuyển khối lượng lớn dầu từ bể chứa đến thiết bị hoặc đường ống. Ống dẫn dầu cũng rất cần thiết trong nông nghiệp để cung cấp năng lượng cho máy kéo và các máy móc phụ thuộc vào dầu khác. Cấu trúc đáng tin cậy và khả năng tương thích với nhiều loại dầu khác nhau khiến chúng trở nên không thể thiếu để duy trì hoạt động hiệu quả và an toàn trong nhiều ngành công nghiệp.

Những vật liệu chính được sử dụng trong ống dẫn dầu là gì và chúng ảnh hưởng đến hiệu suất như thế nào?

Ống dẫn dầu, rất quan trọng đối với nhiều hoạt động liên quan đến dầu, thường được làm bằng các vật liệu như cao su nitrile (NBR), cao su tổng hợp, nhựa nhiệt dẻo và PVC, mỗi loại được lựa chọn vì các đặc tính riêng để xử lý việc truyền dầu hiệu quả trong các loại ống dẫn dầu khác nhau. Ví dụ, ống làm mát dầu thường yêu cầu vật liệu có thể xử lý tản nhiệt trong khi truyền dầu. Cao su nitrile, được biết đến với khả năng chống dầu tuyệt vời, được sử dụng rộng rãi vì khả năng chống dầu, nhiên liệu và mỡ tuyệt vời, khiến nó trở nên lý tưởng cho các ứng dụng ô tô và công nghiệp.

Cao su tổng hợp cung cấp độ linh hoạt và độ bền được cải thiện, đặc biệt là trong môi trường áp suất cao, đồng thời chống lão hóa và nứt. Điều này làm cho nó trở thành lựa chọn tuyệt vời cho ống áp suất dầu cần duy trì tính toàn vẹn của chúng dưới áp suất. Vật liệu nhiệt dẻo cung cấp cấu trúc nhẹ và khả năng chống mài mòn và các yếu tố môi trường, làm cho chúng phù hợp cho các ứng dụng di động hoặc ngoài trời.

PVC thường được sử dụng cho ống dẫn dầu thông dụng do giá cả phải chăng và tính linh hoạt của nó nhưng có thể không hoạt động tốt trong điều kiện nhiệt độ hoặc áp suất khắc nghiệt. Trong trường hợp cần sử dụng ống dẫn dầu trong môi trường ít đòi hỏi hơn, PVC có thể là một lựa chọn tiết kiệm chi phí. Các lớp gia cố như bện vải, dây thép hoặc lớp xoắn ốc giúp tăng cường độ bền và khả năng chịu áp suất của ống dẫn dầu, điều này rất cần thiết đối với ống dẫn dầu nói riêng. Việc lựa chọn vật liệu ảnh hưởng đến tính linh hoạt, phạm vi nhiệt độ và khả năng tương thích của ống với các loại dầu khác nhau, đảm bảo hiệu suất và tuổi thọ tối ưu trong các ứng dụng cụ thể cho tất cả ống công nghiệp.

Làm thế nào để bảo dưỡng ống dẫn dầu nhằm đảm bảo độ tin cậy và an toàn lâu dài?

Bảo dưỡng ống dẫn dầu bao gồm kiểm tra thường xuyên, xử lý đúng cách và tuân thủ các hướng dẫn vận hành để ngăn ngừa hỏng hóc và kéo dài tuổi thọ của ống. Kiểm tra ống định kỳ để tìm các dấu hiệu mòn, chẳng hạn như vết nứt, rò rỉ, phồng rộp hoặc trầy xước, đặc biệt là xung quanh các phụ kiện và chỗ uốn cong, vì những khu vực này dễ bị căng thẳng. Thay thế bất kỳ ống nào bị hỏng ngay lập tức để tránh hỏng hệ thống hoặc nguy cơ an toàn. Vệ sinh ống thường xuyên để loại bỏ cặn dầu, bụi bẩn và chất gây ô nhiễm có thể làm hỏng vật liệu theo thời gian. Bảo quản đúng cách là điều cần thiết; giữ ống ở nơi mát mẻ, khô ráo và thông gió tốt, tránh xa ánh nắng trực tiếp, độ ẩm và hóa chất mạnh có thể làm yếu vật liệu. Tránh vượt quá giới hạn áp suất, nhiệt độ và bán kính uốn cong đã chỉ định của ống trong quá trình sử dụng để tránh quá tải và mài mòn sớm. Đảm bảo các phụ kiện được gắn chặt và kiểm tra định kỳ xem có rò rỉ hoặc kết nối lỏng lẻo không. Bằng cách tuân theo các biện pháp bảo dưỡng này, bạn có thể đảm bảo hiệu suất đáng tin cậy, tăng cường an toàn và kéo dài tuổi thọ của ống dẫn dầu.

Analysis of Core Materials and Oil-Resistant Mechanisms in Oil Hoses

SINOPULSE designs high-performance oil hoses with a deep understanding of material science and fluid dynamics. The selection and engineering of core materials play a pivotal role in ensuring hoses can withstand continuous exposure to various oils without degradation. Here’s an in-depth look at the key components and their oil-resistant mechanisms that make SINOPULSE hoses the preferred choice for oil suction, transfer, and delivery applications.

Nitrile Butadiene Rubber (NBR): The Backbone of Oil Resistance

At the heart of SINOPULSE oil-resistant hoses lies Nitrile Butadiene Rubber (NBR), a synthetic elastomer renowned for its exceptional oil compatibility. NBR’s molecular structure, characterized by acrylonitrile monomers, creates a cross-linked network that repels hydrocarbon-based oils. This unique composition minimizes oil absorption, ensuring the hose maintains its physical properties—such as flexibility, strength, and sealing integrity—even after prolonged immersion. For example, in diesel fuel or hydraulic oil applications, NBR-lined hoses exhibit a swelling rate of ≤5%, far surpassing the performance of standard rubber materials.

Reinforcement Layers: Enhancing Structural Integrity

To complement the oil-resistant inner tube, SINOPULSE integrates robust reinforcement layers. High-tensile steel wire braids or synthetic fiber meshes are woven around the NBR core, providing mechanical strength and pressure resistance. These layers distribute internal pressure evenly, enabling oil transfer hoses to handle working pressures up to 40 bar (580 PSI) and burst pressures exceeding 120 bar (1740 PSI). In heavy-duty scenarios like oil tank truck loading or industrial hydraulic systems, the reinforcement prevents tube collapse and leakage, ensuring safe and efficient oil delivery.

Outer Cover: Protection Against External Threats

The outer cover of SINOPULSE oil hoses is engineered to withstand harsh environments while safeguarding the inner components. Made from abrasion-resistant synthetic rubber or thermoplastic compounds, it resists cuts, punctures, and UV degradation—common hazards in outdoor oil transfer operations. Additionally, anti-static outer layers are available for applications involving flammable oils, dissipating electrical charges to prevent ignition risks.

Advanced Formulations for Specialized Oils

For applications requiring compatibility with synthetic lubricants, biofuels, or high-viscosity oils, SINOPULSE offers oil hoses with advanced material formulations. Fluoroelastomer (FKM) liners, for instance, provide superior resistance to aggressive chemicals and high temperatures, making them ideal for aerospace or automotive manufacturing. These specialized hoses undergo rigorous testing to ensure compliance with industry standards, such as ISO 18752 for fuel hose performance.

In industries where reliable oil transfer is non-negotiable, SINOPULSE’s commitment to material innovation and engineering excellence ensures that our oil hoses deliver long-lasting performance, safety, and efficiency.

Fault Warning and Emergency Handling of Oil Hoses

As a trusted oil hose manufacturer, SINOPULSE prioritizes safety and reliability in every oil hose we produce. However, even the most durable oil resistant hoses may encounter issues over time. Understanding how to detect early signs of failure and execute proper emergency protocols is crucial for preventing costly downtime and potential hazards in oil suction, transfer, and delivery operations.

Early Warning Signs of Hose Failure

SINOPULSE recommends regular visual inspections to identify impending issues. Bulges or Swelling indicate internal pressure damage or material degradation, often caused by excessive stress or incompatible oil types. Cracks or cuts in the outer cover expose the inner layers to environmental threats, increasing the risk of leakage. Discoloration or Hardening of the hose material signals chemical breakdown, particularly if the hose has been exposed to incompatible fluids. Additionally, unusual vibrations or whistling noises during operation may suggest blockages or pressure imbalances within the oil hose.

Emergency Response Protocols

In the event of a suspected hose failure, immediate action is essential. First, isolate the system: shut off the oil supply valves and depressurize the line to prevent further leakage. If the hose is used for flammable oils, evacuate the area and prohibit any ignition sources. For minor leaks, applying a specialized hose repair tape designed for oil-resistant materials can provide temporary containment, but this is only a stopgap measure. For significant damage, replace the hose with a SINOPULSE oil transfer hose of the same specification, ensuring proper fitting and alignment to avoid future issues.

Preventive Maintenance for Longevity

To minimize the risk of emergencies, follow SINOPULSE’s maintenance guidelines. Avoid exceeding the hose’s rated working pressure and temperature range, as overloading accelerates wear. When installing oil suction hoses, ensure the bend radius meets specifications to prevent kinking. Regularly clean and lubricate connectors to maintain a tight seal, and store hoses in a cool, dry environment away from direct sunlight to slow down material aging.

With SINOPULSE’s comprehensive approach to oil hose safety, operators can confidently manage potential risks and ensure continuous, secure oil transfer in any industrial setting.