Olajtömlő

Az olajtömlő egy speciális, rugalmas cső, amelyet különféle típusú olajok, köztük kenőanyagok, hidraulikafolyadékok és fűtőolajok átvitelére terveztek ipari, autóipari és mezőgazdasági rendszerekben.

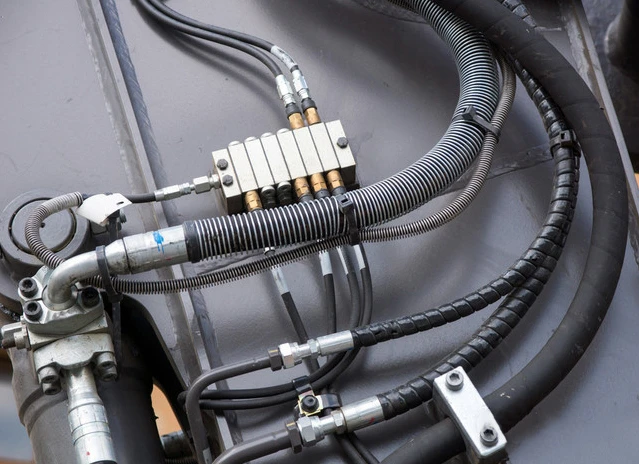

Az olajálló belső csövekkel, robusztus megerősítésekkel és strapabíró külső burkolatokkal készült olajtömlőket úgy tervezték, hogy ellenálljanak a nagy nyomásnak és a zord körülményeknek, miközben megtartják a rugalmasságot és a hosszú élettartamot. Ezeket a tömlőket széles körben használják olyan alkalmazásokban, mint a hidraulikus rendszerek, a motorkenés, az üzemanyag-szállítás és az olajszállítás a gépekben és berendezésekben. Például a hidraulikus rendszerekben az olajtömlők biztosítják a hidraulikafolyadék egyenletes áramlását az alkatrészek között, megkönnyítve a működést. Az autómotorokban motorolajat szállítanak kenéshez és hűtéshez. Az ipari alkalmazások során nagy mennyiségű olajat szállítanak tárolótartályokból berendezésekbe vagy csővezetékekbe. Az olajtömlők a mezőgazdaságban is nélkülözhetetlenek a traktorok és más olajfüggő gépek meghajtásához. Megbízható felépítésük és a különféle olajtípusokkal való kompatibilitásuk nélkülözhetetlenné teszi a hatékony és biztonságos működés fenntartásához számos iparágban.

Melyek az olajtömlőkben használt fő anyagok, és hogyan befolyásolják a teljesítményt?

Az olajtömlők, amelyek kulcsfontosságúak a különféle olajjal kapcsolatos műveletekhez, általában olyan anyagokból készülnek, mint a nitril-kaucsuk (NBR), a szintetikus gumi, a hőre lágyuló műanyagok és a PVC, amelyeket sajátos tulajdonságaik alapján választanak ki, hogy hatékonyan kezeljék az olajátvitelt a különböző típusú olajtömlőkben. Például az olajhűtő tömlők gyakran olyan anyagokat igényelnek, amelyek képesek kezelni a hőleadást az olaj átvitele közben. A kiváló olajálló tömlőkről ismert nitrilkaucsukot széles körben használják az olajjal, üzemanyaggal és zsírral szembeni kiváló ellenállása miatt, így ideális autóipari és ipari alkalmazásokhoz.

A szintetikus gumi fokozott rugalmasságot és tartósságot kínál, különösen nagy nyomású környezetben, miközben ellenáll az öregedésnek és a repedésnek. Ez nagyszerű választássá teszi az olajnyomásos tömlők számára, amelyeknek meg kell őrizniük épségüket nyomás alatt. A hőre lágyuló anyagok könnyű szerkezetet biztosítanak, valamint ellenállnak a kopásnak és a környezeti tényezőknek, így alkalmasak hordozható vagy kültéri alkalmazásokra.

A PVC-t általában általános célú olajtömlőkhöz használják megfizethetősége és sokoldalúsága miatt, de előfordulhat, hogy szélsőséges hőmérsékleten vagy nyomáson nem teljesítenek olyan jól. Azokban az esetekben, amikor az olajtömlőt kevésbé igényes környezetben kell használni, a PVC költséghatékony megoldás lehet. Az olyan megerősítések, mint a textilfonatok, acélhuzalok vagy spirálrétegek, növelik az olajtömlő szilárdságát és nyomástűrő képességét, ami különösen az olajnyomásos tömlőknél lényeges. Az anyagválasztás hatással van a tömlő rugalmasságára, hőmérséklet-tartományára és a különböző olajtípusokkal való kompatibilitásra, optimális teljesítményt és hosszú élettartamot biztosítva az egyes alkalmazásokban mindenki számára. ipari tömlők.

Hogyan karbantarthat egy olajtömlőt a hosszú távú megbízhatóság és biztonság érdekében?

Az olajtömlő karbantartása magában foglalja a rendszeres ellenőrzéseket, a megfelelő kezelést és az üzemeltetési irányelvek betartását a hibák megelőzése és az élettartam meghosszabbítása érdekében. Rendszeresen ellenőrizze a tömlőt, hogy nincsenek-e rajta kopás jelei, például repedések, szivárgások, hólyagosodások vagy horzsolások, különösen a szerelvények és a hajlatok környékén, mivel ezek a területek hajlamosak a feszültségre. Azonnal cserélje ki a sérült tömlőket a rendszerhibák vagy a biztonsági veszélyek elkerülése érdekében. Rendszeresen tisztítsa meg a tömlőt, hogy eltávolítsa az olajmaradványokat, szennyeződéseket és szennyeződéseket, amelyek idővel leronthatják az anyagot. A megfelelő tárolás elengedhetetlen; tartsa a tömlőt hűvös, száraz és jól szellőző helyen, távol a közvetlen napfénytől, nedvességtől és durva vegyszerektől, amelyek gyengíthetik az anyagot. Használat közben ne lépje túl a tömlő előírt nyomás-, hőmérséklet- és hajlítási sugarának határértékeit, hogy elkerülje a túlterhelést és az idő előtti kopást. Győződjön meg arról, hogy a szerelvények biztonságosan vannak rögzítve, és rendszeresen ellenőrizze, hogy nincs-e szivárgás vagy laza csatlakozás. Ezen karbantartási gyakorlatok betartásával megbízható teljesítményt biztosíthat, növelheti a biztonságot és meghosszabbíthatja olajtömlőjének élettartamát.

Analysis of Core Materials and Oil-Resistant Mechanisms in Oil Hoses

SINOPULSE designs high-performance oil hoses with a deep understanding of material science and fluid dynamics. The selection and engineering of core materials play a pivotal role in ensuring hoses can withstand continuous exposure to various oils without degradation. Here’s an in-depth look at the key components and their oil-resistant mechanisms that make SINOPULSE hoses the preferred choice for oil suction, transfer, and delivery applications.

Nitrile Butadiene Rubber (NBR): The Backbone of Oil Resistance

At the heart of SINOPULSE oil-resistant hoses lies Nitrile Butadiene Rubber (NBR), a synthetic elastomer renowned for its exceptional oil compatibility. NBR’s molecular structure, characterized by acrylonitrile monomers, creates a cross-linked network that repels hydrocarbon-based oils. This unique composition minimizes oil absorption, ensuring the hose maintains its physical properties—such as flexibility, strength, and sealing integrity—even after prolonged immersion. For example, in diesel fuel or hydraulic oil applications, NBR-lined hoses exhibit a swelling rate of ≤5%, far surpassing the performance of standard rubber materials.

Reinforcement Layers: Enhancing Structural Integrity

To complement the oil-resistant inner tube, SINOPULSE integrates robust reinforcement layers. High-tensile steel wire braids or synthetic fiber meshes are woven around the NBR core, providing mechanical strength and pressure resistance. These layers distribute internal pressure evenly, enabling oil transfer hoses to handle working pressures up to 40 bar (580 PSI) and burst pressures exceeding 120 bar (1740 PSI). In heavy-duty scenarios like oil tank truck loading or industrial hydraulic systems, the reinforcement prevents tube collapse and leakage, ensuring safe and efficient oil delivery.

Outer Cover: Protection Against External Threats

The outer cover of SINOPULSE oil hoses is engineered to withstand harsh environments while safeguarding the inner components. Made from abrasion-resistant synthetic rubber or thermoplastic compounds, it resists cuts, punctures, and UV degradation—common hazards in outdoor oil transfer operations. Additionally, anti-static outer layers are available for applications involving flammable oils, dissipating electrical charges to prevent ignition risks.

Advanced Formulations for Specialized Oils

For applications requiring compatibility with synthetic lubricants, biofuels, or high-viscosity oils, SINOPULSE offers oil hoses with advanced material formulations. Fluoroelastomer (FKM) liners, for instance, provide superior resistance to aggressive chemicals and high temperatures, making them ideal for aerospace or automotive manufacturing. These specialized hoses undergo rigorous testing to ensure compliance with industry standards, such as ISO 18752 for fuel hose performance.

In industries where reliable oil transfer is non-negotiable, SINOPULSE’s commitment to material innovation and engineering excellence ensures that our oil hoses deliver long-lasting performance, safety, and efficiency.

Fault Warning and Emergency Handling of Oil Hoses

As a trusted oil hose manufacturer, SINOPULSE prioritizes safety and reliability in every oil hose we produce. However, even the most durable oil resistant hoses may encounter issues over time. Understanding how to detect early signs of failure and execute proper emergency protocols is crucial for preventing costly downtime and potential hazards in oil suction, transfer, and delivery operations.

Early Warning Signs of Hose Failure

SINOPULSE recommends regular visual inspections to identify impending issues. Bulges or Swelling indicate internal pressure damage or material degradation, often caused by excessive stress or incompatible oil types. Cracks or cuts in the outer cover expose the inner layers to environmental threats, increasing the risk of leakage. Discoloration or Hardening of the hose material signals chemical breakdown, particularly if the hose has been exposed to incompatible fluids. Additionally, unusual vibrations or whistling noises during operation may suggest blockages or pressure imbalances within the oil hose.

Emergency Response Protocols

In the event of a suspected hose failure, immediate action is essential. First, isolate the system: shut off the oil supply valves and depressurize the line to prevent further leakage. If the hose is used for flammable oils, evacuate the area and prohibit any ignition sources. For minor leaks, applying a specialized hose repair tape designed for oil-resistant materials can provide temporary containment, but this is only a stopgap measure. For significant damage, replace the hose with a SINOPULSE oil transfer hose of the same specification, ensuring proper fitting and alignment to avoid future issues.

Preventive Maintenance for Longevity

To minimize the risk of emergencies, follow SINOPULSE’s maintenance guidelines. Avoid exceeding the hose’s rated working pressure and temperature range, as overloading accelerates wear. When installing oil suction hoses, ensure the bend radius meets specifications to prevent kinking. Regularly clean and lubricate connectors to maintain a tight seal, and store hoses in a cool, dry environment away from direct sunlight to slow down material aging.

With SINOPULSE’s comprehensive approach to oil hose safety, operators can confidently manage potential risks and ensure continuous, secure oil transfer in any industrial setting.