Manguera de aceite

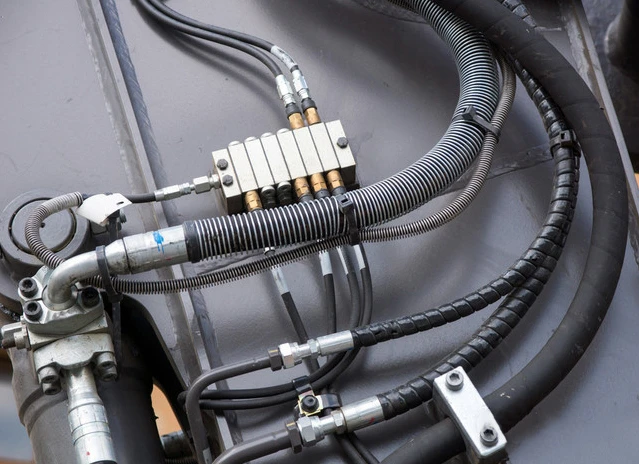

Una manguera de aceite es un tubo flexible especializado diseñado para transferir diversos tipos de aceites, incluidos lubricantes, fluidos hidráulicos y combustibles, en sistemas industriales, automotrices y agrícolas.

Fabricadas con cámaras interiores resistentes al aceite, refuerzos robustos y cubiertas exteriores duraderas, las mangueras de aceite están diseñadas para soportar altas presiones y condiciones adversas, manteniendo al mismo tiempo su flexibilidad y longevidad. Estas mangueras se utilizan ampliamente en aplicaciones como sistemas hidráulicos, lubricación de motores, suministro de combustible y transferencia de aceite en maquinaria y equipo. Por ejemplo, en sistemas hidráulicos, las mangueras de aceite garantizan un flujo constante de fluido hidráulico entre los componentes, lo que facilita un funcionamiento suave. En motores de automóviles, transportan aceite de motor para lubricación y refrigeración. Las aplicaciones industriales implican la transferencia de grandes volúmenes de aceite desde tanques de almacenamiento a equipos o tuberías. Las mangueras de aceite también son esenciales en la agricultura para impulsar tractores y otra maquinaria que depende del aceite. Su construcción confiable y compatibilidad con diversos tipos de aceite las hacen indispensables para mantener operaciones eficientes y seguras en múltiples industrias.

¿Cuáles son los principales materiales utilizados en las mangueras de aceite y cómo afectan el rendimiento?

Las mangueras de aceite, cruciales para diversas operaciones relacionadas con el petróleo, suelen fabricarse con materiales como caucho de nitrilo (NBR), caucho sintético, termoplásticos y PVC, cada uno seleccionado por sus propiedades específicas para facilitar la transferencia de aceite en diferentes tipos de mangueras. Por ejemplo, las mangueras para enfriadores de aceite suelen requerir materiales que permitan la disipación del calor durante la transferencia de aceite. El caucho de nitrilo, conocido por su excelente resistencia al aceite, al combustible y a la grasa, es ampliamente utilizado por su excelente resistencia al aceite, al combustible y a la grasa, lo que lo hace ideal para aplicaciones automotrices e industriales.

El caucho sintético ofrece mayor flexibilidad y durabilidad, especialmente en entornos de alta presión, a la vez que resiste el envejecimiento y el agrietamiento. Esto lo convierte en una excelente opción para mangueras de presión de aceite que necesitan mantener su integridad bajo presión. Los materiales termoplásticos proporcionan una construcción ligera y resistencia a la abrasión y a los factores ambientales, lo que los hace adecuados para aplicaciones portátiles o en exteriores.

El PVC se utiliza comúnmente en mangueras de aceite de uso general debido a su precio asequible y versatilidad, pero puede no ofrecer el mismo rendimiento en condiciones de temperaturas o presiones extremas. En casos donde una manguera de aceite debe utilizarse en un entorno menos exigente, el PVC puede ser una opción rentable. Los refuerzos, como trenzas textiles, alambre de acero o capas en espiral, mejoran la resistencia y la tolerancia a la presión de la manguera, lo cual es esencial, especialmente para las mangueras de presión de aceite. La elección del material influye en la flexibilidad, el rango de temperatura y la compatibilidad de la manguera con diferentes tipos de aceite, lo que garantiza un rendimiento óptimo y una larga vida útil en aplicaciones específicas para todos. mangueras industriales.

¿Cómo se mantiene una manguera de aceite para garantizar la confiabilidad y seguridad a largo plazo?

El mantenimiento de una manguera de aceite implica inspecciones regulares, un manejo adecuado y el cumplimiento de las directrices operativas para prevenir fallas y prolongar su vida útil. Inspeccione la manguera periódicamente para detectar signos de desgaste, como grietas, fugas, ampollas o abrasiones, especialmente alrededor de los accesorios y las curvas, ya que estas áreas son propensas a sufrir tensiones. Reemplace inmediatamente cualquier manguera dañada para evitar fallas del sistema o riesgos de seguridad. Limpie la manguera regularmente para eliminar residuos de aceite, suciedad y contaminantes que pueden degradar el material con el tiempo. Un almacenamiento adecuado es esencial; mantenga la manguera en un lugar fresco, seco y bien ventilado, alejado de la luz solar directa, la humedad y productos químicos agresivos que pueden debilitar el material. Evite exceder los límites especificados de presión, temperatura y radio de curvatura de la manguera durante su uso para prevenir sobrecargas y desgaste prematuro. Asegúrese de que los accesorios estén bien sujetos y revise periódicamente si hay fugas o conexiones sueltas. Siguiendo estas prácticas de mantenimiento, puede garantizar un rendimiento confiable, mejorar la seguridad y prolongar la vida útil de su manguera de aceite.

Analysis of Core Materials and Oil-Resistant Mechanisms in Oil Hoses

SINOPULSE designs high-performance oil hoses with a deep understanding of material science and fluid dynamics. The selection and engineering of core materials play a pivotal role in ensuring hoses can withstand continuous exposure to various oils without degradation. Here’s an in-depth look at the key components and their oil-resistant mechanisms that make SINOPULSE hoses the preferred choice for oil suction, transfer, and delivery applications.

Nitrile Butadiene Rubber (NBR): The Backbone of Oil Resistance

At the heart of SINOPULSE oil-resistant hoses lies Nitrile Butadiene Rubber (NBR), a synthetic elastomer renowned for its exceptional oil compatibility. NBR’s molecular structure, characterized by acrylonitrile monomers, creates a cross-linked network that repels hydrocarbon-based oils. This unique composition minimizes oil absorption, ensuring the hose maintains its physical properties—such as flexibility, strength, and sealing integrity—even after prolonged immersion. For example, in diesel fuel or hydraulic oil applications, NBR-lined hoses exhibit a swelling rate of ≤5%, far surpassing the performance of standard rubber materials.

Reinforcement Layers: Enhancing Structural Integrity

To complement the oil-resistant inner tube, SINOPULSE integrates robust reinforcement layers. High-tensile steel wire braids or synthetic fiber meshes are woven around the NBR core, providing mechanical strength and pressure resistance. These layers distribute internal pressure evenly, enabling oil transfer hoses to handle working pressures up to 40 bar (580 PSI) and burst pressures exceeding 120 bar (1740 PSI). In heavy-duty scenarios like oil tank truck loading or industrial hydraulic systems, the reinforcement prevents tube collapse and leakage, ensuring safe and efficient oil delivery.

Outer Cover: Protection Against External Threats

The outer cover of SINOPULSE oil hoses is engineered to withstand harsh environments while safeguarding the inner components. Made from abrasion-resistant synthetic rubber or thermoplastic compounds, it resists cuts, punctures, and UV degradation—common hazards in outdoor oil transfer operations. Additionally, anti-static outer layers are available for applications involving flammable oils, dissipating electrical charges to prevent ignition risks.

Advanced Formulations for Specialized Oils

For applications requiring compatibility with synthetic lubricants, biofuels, or high-viscosity oils, SINOPULSE offers oil hoses with advanced material formulations. Fluoroelastomer (FKM) liners, for instance, provide superior resistance to aggressive chemicals and high temperatures, making them ideal for aerospace or automotive manufacturing. These specialized hoses undergo rigorous testing to ensure compliance with industry standards, such as ISO 18752 for fuel hose performance.

In industries where reliable oil transfer is non-negotiable, SINOPULSE’s commitment to material innovation and engineering excellence ensures that our oil hoses deliver long-lasting performance, safety, and efficiency.

Fault Warning and Emergency Handling of Oil Hoses

As a trusted oil hose manufacturer, SINOPULSE prioritizes safety and reliability in every oil hose we produce. However, even the most durable oil resistant hoses may encounter issues over time. Understanding how to detect early signs of failure and execute proper emergency protocols is crucial for preventing costly downtime and potential hazards in oil suction, transfer, and delivery operations.

Early Warning Signs of Hose Failure

SINOPULSE recommends regular visual inspections to identify impending issues. Bulges or Swelling indicate internal pressure damage or material degradation, often caused by excessive stress or incompatible oil types. Cracks or cuts in the outer cover expose the inner layers to environmental threats, increasing the risk of leakage. Discoloration or Hardening of the hose material signals chemical breakdown, particularly if the hose has been exposed to incompatible fluids. Additionally, unusual vibrations or whistling noises during operation may suggest blockages or pressure imbalances within the oil hose.

Emergency Response Protocols

In the event of a suspected hose failure, immediate action is essential. First, isolate the system: shut off the oil supply valves and depressurize the line to prevent further leakage. If the hose is used for flammable oils, evacuate the area and prohibit any ignition sources. For minor leaks, applying a specialized hose repair tape designed for oil-resistant materials can provide temporary containment, but this is only a stopgap measure. For significant damage, replace the hose with a SINOPULSE oil transfer hose of the same specification, ensuring proper fitting and alignment to avoid future issues.

Preventive Maintenance for Longevity

To minimize the risk of emergencies, follow SINOPULSE’s maintenance guidelines. Avoid exceeding the hose’s rated working pressure and temperature range, as overloading accelerates wear. When installing oil suction hoses, ensure the bend radius meets specifications to prevent kinking. Regularly clean and lubricate connectors to maintain a tight seal, and store hoses in a cool, dry environment away from direct sunlight to slow down material aging.

With SINOPULSE’s comprehensive approach to oil hose safety, operators can confidently manage potential risks and ensure continuous, secure oil transfer in any industrial setting.