Ölschlauch

Ein Ölschlauch ist ein spezieller flexibler Schlauch, der für den Transport verschiedener Ölsorten, darunter Schmiermittel, Hydraulikflüssigkeiten und Heizöle, in industriellen, automobilen und landwirtschaftlichen Systemen konzipiert ist.

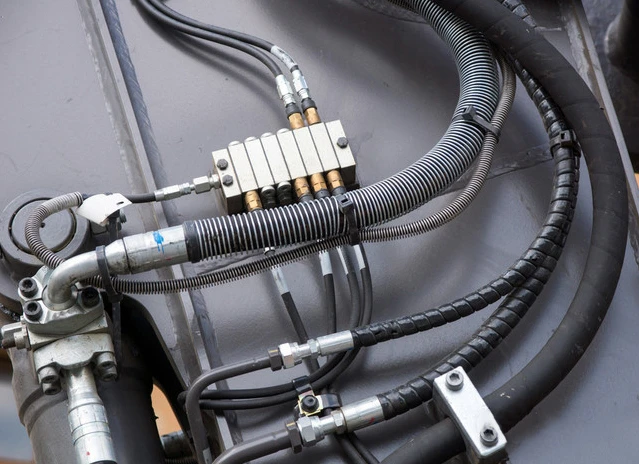

Ölschläuche bestehen aus ölbeständigen Innenschläuchen, robusten Verstärkungen und langlebigen Außenhüllen und sind so konstruiert, dass sie hohen Drücken und rauen Bedingungen standhalten und gleichzeitig flexibel und langlebig sind. Diese Schläuche finden breite Anwendung in Anwendungen wie Hydrauliksystemen, Motorschmierung, Kraftstoffversorgung und Öltransfer in Maschinen und Anlagen. In Hydrauliksystemen beispielsweise gewährleisten Ölschläuche einen gleichmäßigen Fluss der Hydraulikflüssigkeit zwischen den Komponenten und ermöglichen so einen reibungslosen Betrieb. In Automotoren transportieren sie Motoröl zur Schmierung und Kühlung. In industriellen Anwendungen werden große Ölmengen aus Lagertanks zu Geräten oder Rohrleitungen gefördert. Auch in der Landwirtschaft sind Ölschläuche unverzichtbar für den Antrieb von Traktoren und anderen ölabhängigen Maschinen. Ihre zuverlässige Konstruktion und die Kompatibilität mit verschiedenen Ölsorten machen sie für einen effizienten und sicheren Betrieb in zahlreichen Branchen unverzichtbar.

Welche Hauptmaterialien werden in Ölschläuchen verwendet und welchen Einfluss haben sie auf die Leistung?

Ölschläuche, die für verschiedene ölbezogene Prozesse unerlässlich sind, werden typischerweise aus Materialien wie Nitrilkautschuk (NBR), Synthesekautschuk, Thermoplasten und PVC hergestellt. Jedes dieser Materialien wird aufgrund seiner spezifischen Eigenschaften ausgewählt, um den Öltransfer in verschiedenen Schlauchtypen effektiv zu gewährleisten. Beispielsweise werden für Ölkühlerschläuche häufig Materialien benötigt, die die Wärmeableitung während des Öltransfers gewährleisten. Nitrilkautschuk, bekannt für die Herstellung hervorragender ölbeständiger Schläuche, wird aufgrund seiner hervorragenden Beständigkeit gegen Öl, Kraftstoff und Fett häufig verwendet und eignet sich daher ideal für Automobil- und Industrieanwendungen.

Synthetischer Kautschuk bietet verbesserte Flexibilität und Haltbarkeit, insbesondere in Hochdruckumgebungen, und ist zudem alterungs- und rissbeständig. Daher eignet er sich hervorragend für Öldruckschläuche, die unter Druck ihre Integrität bewahren müssen. Thermoplastische Materialien zeichnen sich durch ihre leichte Konstruktion sowie ihre Beständigkeit gegen Abrieb und Umwelteinflüsse aus und eignen sich daher für mobile Anwendungen oder den Außeneinsatz.

PVC wird aufgrund seiner Erschwinglichkeit und Vielseitigkeit häufig für Allzweck-Ölschläuche verwendet, weist jedoch bei extremen Temperaturen oder Drücken möglicherweise keine optimale Leistung auf. Für den Einsatz in weniger anspruchsvollen Umgebungen kann PVC eine kostengünstige Option sein. Verstärkungen wie Textilgeflechte, Stahldraht oder Spirallagen erhöhen die Festigkeit und Druckbeständigkeit des Ölschlauchs, was insbesondere für Öldruckschläuche unerlässlich ist. Die Materialwahl beeinflusst die Flexibilität, den Temperaturbereich und die Kompatibilität des Schlauchs mit verschiedenen Ölsorten und gewährleistet so optimale Leistung und Langlebigkeit in spezifischen Anwendungen für alle Industrieschläuche.

Wie pflegen Sie einen Ölschlauch, um seine langfristige Zuverlässigkeit und Sicherheit zu gewährleisten?

Die Wartung eines Ölschlauchs erfordert regelmäßige Inspektionen, sachgemäße Handhabung und die Einhaltung der Betriebsrichtlinien, um Ausfälle zu vermeiden und seine Lebensdauer zu verlängern. Überprüfen Sie den Schlauch regelmäßig auf Verschleißerscheinungen wie Risse, Undichtigkeiten, Blasen oder Abschürfungen, insbesondere an Armaturen und Biegungen, da diese Bereiche besonders beansprucht werden. Ersetzen Sie beschädigte Schläuche umgehend, um Systemausfälle oder Sicherheitsrisiken zu vermeiden. Reinigen Sie den Schlauch regelmäßig, um Ölrückstände, Schmutz und Verunreinigungen zu entfernen, die das Material mit der Zeit beschädigen können. Die ordnungsgemäße Lagerung ist unerlässlich; bewahren Sie den Schlauch an einem kühlen, trockenen und gut belüfteten Ort auf und schützen Sie ihn vor direkter Sonneneinstrahlung, Feuchtigkeit und aggressiven Chemikalien, die das Material schwächen können. Vermeiden Sie es, die angegebenen Druck-, Temperatur- und Biegeradiusgrenzen des Schlauchs während des Gebrauchs zu überschreiten, um Überlastung und vorzeitigen Verschleiß zu vermeiden. Stellen Sie sicher, dass die Armaturen sicher befestigt sind, und prüfen Sie regelmäßig auf Undichtigkeiten oder lose Verbindungen. Mit diesen Wartungspraktiken gewährleisten Sie zuverlässige Leistung, erhöhen die Sicherheit und verlängern die Lebensdauer Ihres Ölschlauchs.

Analysis of Core Materials and Oil-Resistant Mechanisms in Oil Hoses

SINOPULSE designs high-performance oil hoses with a deep understanding of material science and fluid dynamics. The selection and engineering of core materials play a pivotal role in ensuring hoses can withstand continuous exposure to various oils without degradation. Here’s an in-depth look at the key components and their oil-resistant mechanisms that make SINOPULSE hoses the preferred choice for oil suction, transfer, and delivery applications.

Nitrile Butadiene Rubber (NBR): The Backbone of Oil Resistance

At the heart of SINOPULSE oil-resistant hoses lies Nitrile Butadiene Rubber (NBR), a synthetic elastomer renowned for its exceptional oil compatibility. NBR’s molecular structure, characterized by acrylonitrile monomers, creates a cross-linked network that repels hydrocarbon-based oils. This unique composition minimizes oil absorption, ensuring the hose maintains its physical properties—such as flexibility, strength, and sealing integrity—even after prolonged immersion. For example, in diesel fuel or hydraulic oil applications, NBR-lined hoses exhibit a swelling rate of ≤5%, far surpassing the performance of standard rubber materials.

Reinforcement Layers: Enhancing Structural Integrity

To complement the oil-resistant inner tube, SINOPULSE integrates robust reinforcement layers. High-tensile steel wire braids or synthetic fiber meshes are woven around the NBR core, providing mechanical strength and pressure resistance. These layers distribute internal pressure evenly, enabling oil transfer hoses to handle working pressures up to 40 bar (580 PSI) and burst pressures exceeding 120 bar (1740 PSI). In heavy-duty scenarios like oil tank truck loading or industrial hydraulic systems, the reinforcement prevents tube collapse and leakage, ensuring safe and efficient oil delivery.

Outer Cover: Protection Against External Threats

The outer cover of SINOPULSE oil hoses is engineered to withstand harsh environments while safeguarding the inner components. Made from abrasion-resistant synthetic rubber or thermoplastic compounds, it resists cuts, punctures, and UV degradation—common hazards in outdoor oil transfer operations. Additionally, anti-static outer layers are available for applications involving flammable oils, dissipating electrical charges to prevent ignition risks.

Advanced Formulations for Specialized Oils

For applications requiring compatibility with synthetic lubricants, biofuels, or high-viscosity oils, SINOPULSE offers oil hoses with advanced material formulations. Fluoroelastomer (FKM) liners, for instance, provide superior resistance to aggressive chemicals and high temperatures, making them ideal for aerospace or automotive manufacturing. These specialized hoses undergo rigorous testing to ensure compliance with industry standards, such as ISO 18752 for fuel hose performance.

In industries where reliable oil transfer is non-negotiable, SINOPULSE’s commitment to material innovation and engineering excellence ensures that our oil hoses deliver long-lasting performance, safety, and efficiency.

Fault Warning and Emergency Handling of Oil Hoses

As a trusted oil hose manufacturer, SINOPULSE prioritizes safety and reliability in every oil hose we produce. However, even the most durable oil resistant hoses may encounter issues over time. Understanding how to detect early signs of failure and execute proper emergency protocols is crucial for preventing costly downtime and potential hazards in oil suction, transfer, and delivery operations.

Early Warning Signs of Hose Failure

SINOPULSE recommends regular visual inspections to identify impending issues. Bulges or Swelling indicate internal pressure damage or material degradation, often caused by excessive stress or incompatible oil types. Cracks or cuts in the outer cover expose the inner layers to environmental threats, increasing the risk of leakage. Discoloration or Hardening of the hose material signals chemical breakdown, particularly if the hose has been exposed to incompatible fluids. Additionally, unusual vibrations or whistling noises during operation may suggest blockages or pressure imbalances within the oil hose.

Emergency Response Protocols

In the event of a suspected hose failure, immediate action is essential. First, isolate the system: shut off the oil supply valves and depressurize the line to prevent further leakage. If the hose is used for flammable oils, evacuate the area and prohibit any ignition sources. For minor leaks, applying a specialized hose repair tape designed for oil-resistant materials can provide temporary containment, but this is only a stopgap measure. For significant damage, replace the hose with a SINOPULSE oil transfer hose of the same specification, ensuring proper fitting and alignment to avoid future issues.

Preventive Maintenance for Longevity

To minimize the risk of emergencies, follow SINOPULSE’s maintenance guidelines. Avoid exceeding the hose’s rated working pressure and temperature range, as overloading accelerates wear. When installing oil suction hoses, ensure the bend radius meets specifications to prevent kinking. Regularly clean and lubricate connectors to maintain a tight seal, and store hoses in a cool, dry environment away from direct sunlight to slow down material aging.

With SINOPULSE’s comprehensive approach to oil hose safety, operators can confidently manage potential risks and ensure continuous, secure oil transfer in any industrial setting.