Schlauchprüfstand

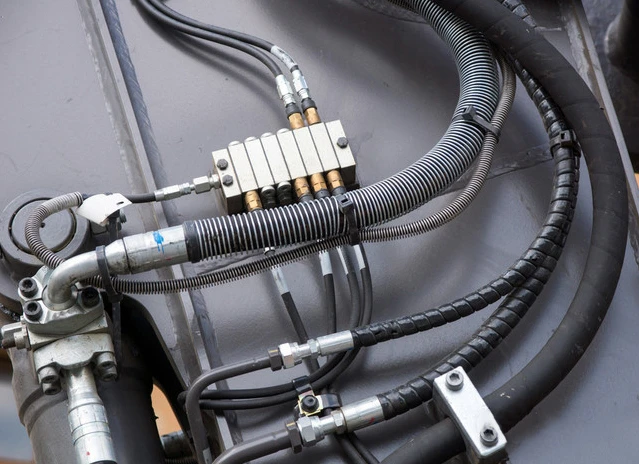

Ein Schlauchprüfstand ist ein unverzichtbares Gerät für die Herstellung und Qualitätskontrolle von Schläuchen. Er dient zur Bewertung der Leistung, Haltbarkeit und Integrität von Schläuchen unter

Verschiedene Bedingungen simulieren die vorgesehenen Anwendungen. Der Prüfstand ermöglicht es Herstellern, Schläuche auf Druckfestigkeit, Dichtheit, Berstfestigkeit, Flexibilität und andere wichtige Eigenschaften zu prüfen. Während der Prüfung werden die Schläuche Hochdruckflüssigkeiten, extremen Temperaturen oder mechanischen Belastungen ausgesetzt, um sicherzustellen, dass sie den realen Betriebsbedingungen fehlerfrei standhalten. Beispielsweise kann ein Schlauchprüfstand bei der Herstellung von Hydraulikschläuchen den Druck simulieren, dem ein Schlauch in Hydrauliksystemen ausgesetzt ist, um sicherzustellen, dass er nicht reißt oder undicht wird. Darüber hinaus wird mit dem Prüfstand die Formbeständigkeit, Flexibilität und Gesamtleistung des Schlauchs bei dauerhafter Biegung oder Bewegung geprüft. Die Bedeutung eines Schlauchprüfstands liegt darin, detaillierte Einblicke in die Qualität und Zuverlässigkeit von Schläuchen zu liefern, bevor diese auf den Markt kommen. Durch diese Tests können Hersteller sicherstellen, dass nur Schläuche verkauft werden, die strenge Sicherheits- und Leistungsstandards erfüllen. Dies reduziert das Risiko von Schlauchausfällen in kritischen Anwendungen wie der Automobil-, Industrie- und Baubranche. Darüber hinaus trägt ein Schlauchprüfstand dazu bei, kostspielige Rückrufaktionen, rechtliche Haftungen und Reputationsschäden zu vermeiden. Zusammenfassend lässt sich sagen, dass Schlauchprüfstände für die Gewährleistung der Produktqualität, Sicherheit und Einhaltung von Industriestandards von entscheidender Bedeutung sind und letztendlich zur Gesamtzuverlässigkeit schlauchbasierter Systeme beitragen.

Wie funktioniert ein Schlauchprüfstand und welche Tests werden normalerweise durchgeführt?

Ein Schlauchprüfstand simuliert die realen Bedingungen, denen ein Schlauch in seiner vorgesehenen Anwendung ausgesetzt sein wird. Das Grundprinzip besteht darin, den Schlauch sicher auf dem Prüfstand zu befestigen, wo er verschiedenen physikalischen und mechanischen Tests unterzogen wird. Einer der wichtigsten Tests auf einem Schlauchprüfstand ist der Drucktest. Dabei wird der Schlauch mit einer Flüssigkeit – üblicherweise Wasser, Öl oder Luft – gefüllt und auf einen bestimmten Druck gesetzt, der über seinem normalen Betriebsdruck liegt. Ziel dieses Tests ist es, die Fähigkeit des Schlauchs zu beurteilen, dem Innendruck standzuhalten, ohne zu platzen oder undicht zu werden. Anschließend wird der Schlauch auf Anzeichen von Verformungen, Ausbeulungen oder Undichtigkeiten überwacht, die auf Konstruktions- oder Materialschwächen hinweisen können. Ein weiterer gängiger Test auf einem Schlauchprüfstand ist der Bersttest. Dabei wird der Schlauch einem zunehmend höheren Druck ausgesetzt, bis er platzt. Dieser Test hilft, den maximalen Druck zu bestimmen, dem ein Schlauch standhalten kann, bevor er versagt, und stellt so sicher, dass der Schlauch für Hochdruckanwendungen geeignet ist. Der Prüfstand kann auch Flexibilitäts- und Biegetests durchführen. Dabei wird der Schlauch wiederholt gebogen und gebeugt, um sicherzustellen, dass er bei ständiger Bewegung nicht reißt, knickt oder seine Funktionalität verliert. Zusätzlich zu den mechanischen Prüfungen sind einige Schlauchprüfstände mit Lecksuchsystemen ausgestattet, die mithilfe von Sensoren selbst kleinste Lecks im Schlauch unter Druck erkennen. Je nach Einsatzzweck des Schlauchs können auf dem Prüfstand auch weitere Eigenschaften wie Abriebfestigkeit, Temperaturbeständigkeit und chemische Verträglichkeit geprüft werden. All diese Tests ermöglichen es Herstellern, sicherzustellen, dass die von ihnen produzierten Schläuche vor der Auslieferung strenge Sicherheits- und Leistungsstandards erfüllen.

Welche Vorteile bietet der Einsatz eines Schlauchprüfstands im Produktionsprozess?

Der Einsatz eines Schlauchprüfstands im Produktionsprozess bietet mehrere wichtige Vorteile, die sich direkt auf die Qualität, Sicherheit und Leistung der hergestellten Schläuche auswirken. In erster Linie stellt er sicher, dass jeder Schlauch den Sicherheitsstandards der Branche entspricht, indem er auf Druckfestigkeit, Dichtheit, Berstfestigkeit und allgemeine Haltbarkeit geprüft wird. Durch die Simulation realer Betriebsbedingungen können Hersteller potenzielle Schwachstellen oder Mängel im Schlauchdesign identifizieren, bevor die Schläuche den Kunden erreichen. Dies ist besonders wichtig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt sowie der Öl- und Gasindustrie, wo Schlauchfehler zu katastrophalen Unfällen oder Betriebsausfällen führen können. Ein weiterer wesentlicher Vorteil ist die Verbesserung der Produktkonsistenz. Durch die Prüfung von Schläuchen auf einem standardisierten Prüfstand können Hersteller sicherstellen, dass jede Schlauchcharge den gleichen hohen Qualitätsstandards entspricht. Dadurch wird die Wahrscheinlichkeit fehlerhafter oder minderwertiger Produkte auf den Markt reduziert. Diese Konsistenz ist entscheidend für den Ruf des Herstellers und die Kundenzufriedenheit. Darüber hinaus tragen Schlauchprüfstände dazu bei, Abfall zu reduzieren und die Kosteneffizienz zu verbessern. Durch die frühzeitige Erkennung von Mängeln im Produktionsprozess können Hersteller Anpassungen an der Produktionslinie oder den Materialien vornehmen, bevor große Mengen fehlerhafter Schläuche produziert werden. Dies reduziert Nacharbeit, Abfall und Produktrückrufe und spart Zeit und Geld. Darüber hinaus ermöglicht der Einsatz von Schlauchprüfständen Herstellern die Einhaltung lokaler und internationaler Vorschriften und Zertifizierungen, die oft strenge Prüfungen und Dokumentationen erfordern, um die Sicherheit der Schläuche für bestimmte Branchen oder Anwendungen zu gewährleisten. Kurz gesagt: Ein Schlauchprüfstand ist ein unschätzbares Werkzeug, das die Produktqualität verbessert, Risiken minimiert und die Gesamteffizienz im Schlauchherstellungsprozess steigert.

Unveiling the Technical Prowess of Hydraulic Hose Testing Benches

In the intricate hose manufacturing process, the reliability of hydraulic hoses stands or falls with the precision of testing. As a vanguard in hydraulic hose machine innovation, SINOPULSE's hydraulic hose test bench systems blend cutting-edge technology with stringent international standards, redefining the benchmarks for performance validation.

Precision Pressure Control: The Epitome of Accuracy

At the core of SINOPULSE hose test bench systems lies a revolutionary pressure management mechanism, capable of delivering a staggering 500 MPa of controlled force. This range caters to diverse needs, from the delicate testing of automotive coolant hoses to the robust evaluation of high-pressure industrial hydraulic lines. Powered by servo-hydraulic technology, the system achieves an industry-leading accuracy of ±0.5%, ensuring tests like burst pressure assessment, fatigue-inducing pulse cycle simulations, and extended leak detection are executed with pinpoint precision. Such meticulous control is crucial for compliance with globally recognized standards, including SAE J1401 and ISO 6803, guaranteeing that hoses can withstand real-world operational stresses.

Automated Efficiency: Streamlining the Testing Workflow

Our hydraulic hose testing machine is a testament to intelligent automation. The PLC-controlled touchscreen interface acts as a centralized command center, allowing operators to effortlessly pre-program complex test protocols. Whether it's setting specific pressure ramping rates, defining precise hold times, or configuring the number of test cycles, a simple tap eliminates manual errors and reduces setup time by up to 60%. Real-time data visualization provides instant insights into pressure-time graphs, temperature variations, and material deformation, enabling immediate identification of anomalies. Post-test, the system automatically generates comprehensive ISO 17025-compliant reports, complete with test parameters, pass/fail verdicts, and serialized batch information, streamlining quality control processes.

Adaptability for Diverse Hoses: One Solution, Multiple Applications

Acknowledging the vast diversity in hose specifications, SINOPULSE hose test benches are engineered to accommodate hoses ranging from 1/4" to 4" in diameter and crafted from materials like rubber, thermoplastic, or metal-braided composites. The modular fixturing system, featuring quick-release connectors and adjustable clamping jaws, adapts seamlessly to different hose lengths and fitting types (SAE, JIC, metric), slashing changeover times between tests. Optional temperature-controlled environmental chambers, with a range of -40°C to +120°C, simulate extreme operating conditions, making these benches ideal for hoses destined for harsh environments. Moreover, the multi-channel capability, which allows parallel testing of up to 8 hoses simultaneously, significantly boosts efficiency in high-volume production scenarios.

Safety and Durability: Built to Endure

Safety is non-negotiable in our design philosophy. SINOPULSE hose test benches are fortified with explosion-resistant barriers constructed from reinforced steel and polycarbonate viewing windows, safeguarding operators during high-risk burst tests while maintaining full visibility. Pressure-sensitive emergency shutdown systems are integrated, instantly cutting power and depressurizing the system in the event of leaks or malfunctions. The heavy-duty construction, featuring corrosion-resistant aluminum alloy frames and stainless steel components, ensures the benches can endure over 20,000 test cycles without performance degradation, offering long-term reliability in industrial settings.

The SINOPULSE Edge: Redefining Testing Excellence

SINOPULSE's hydraulic hose test benches are not just standalone devices; they are integral cogs in a comprehensive quality ecosystem. By fusing precision pressure control, intelligent automation, adaptability, and unwavering durability, we empower manufacturers to validate hoses for applications ranging from aerospace prototypes to mass-produced heavy equipment components. With our technology, every hose that leaves the production line is guaranteed to meet and surpass global performance benchmarks, setting a new standard for hydraulic hose validation. Trust SINOPULSE to be your partner in ensuring the utmost reliability and safety of hydraulic systems.

Strategic Selection Guide for Hydraulic Hose Testing Equipment

When it comes to the hose manufacturing process, choosing the right hydraulic hose test bench is crucial for ensuring product reliability and compliance with industry standards. As a leading hydraulic hose machine manufacturer, SINOPULSE understands the diverse needs of various applications and offers a comprehensive range of hydraulic hose testing machine solutions. Here’s a strategic guide to help you select the perfect testing equipment for your specific requirements.

1. Define Your Testing Needs

First, assess the types of tests you need to conduct. Are you primarily performing burst pressure tests to determine the maximum pressure a hose can withstand? Or do you require pulse testing to simulate millions of pressure cycles and evaluate fatigue resistance? Leak detection tests, which involve maintaining constant pressure for extended periods, are also essential for ensuring zero fluid loss. SINOPULSE hose test bench systems are designed to handle all these testing scenarios with precision, offering pressure ranges from low to 500 MPa, suitable for everything from automotive hoses to heavy-duty industrial hydraulic lines.

2. Consider Hose Specifications

The diameter, material, and application of the hoses you produce significantly impact your equipment choice. SINOPULSE testing benches can accommodate hoses ranging from 1/4" to 4" in diameter, made from materials like rubber, thermoplastic, or metal-braided composites. For small-bore hoses used in automotive or light machinery, a more compact and versatile testing machine might suffice. In contrast, large-bore industrial hoses demand heavy-duty benches with robust clamping mechanisms and higher pressure capabilities. Our modular fixturing systems ensure quick and easy adaptation to different hose lengths and fitting types, saving valuable setup time.

3. Evaluate Automation Requirements

Automation can greatly enhance testing efficiency and reduce human error. SINOPULSE hydraulic hose testing machine models feature PLC-controlled touchscreen interfaces that allow you to pre-program test protocols, visualize real-time data, and generate comprehensive ISO 17025-compliant reports automatically. For high-volume production environments, fully automated systems with multi-channel capabilities, which can test up to 8 hoses simultaneously, are ideal. If your operations involve more sporadic or on-site testing, a semi-automated or portable option might be more suitable.

4. Prioritize Safety and Durability

Safety should never be compromised. SINOPULSE hose test bench equipment is built with safety features such as explosion-resistant barriers, emergency shutdown systems, and pressure-sensitive sensors to protect operators during high-risk tests like burst pressure evaluations. Additionally, our benches are constructed with heavy-duty, corrosion-resistant materials, ensuring they can endure thousands of test cycles without performance degradation, providing long-term reliability for your manufacturing operations.

By following this strategic selection guide and leveraging SINOPULSE’s expertise in hydraulic hose testing machines, you can confidently choose the right hydraulic hose test bench that aligns with your testing needs, hose specifications, automation requirements, and safety standards. Invest in SINOPULSE for precision, reliability, and excellence in every test.