Bàn thử nghiệm ống

Bàn thử nghiệm ống là một thiết bị thiết yếu được sử dụng trong sản xuất và kiểm soát chất lượng ống. Nó được thiết kế để đánh giá hiệu suất, độ bền và tính toàn vẹn của ống trong

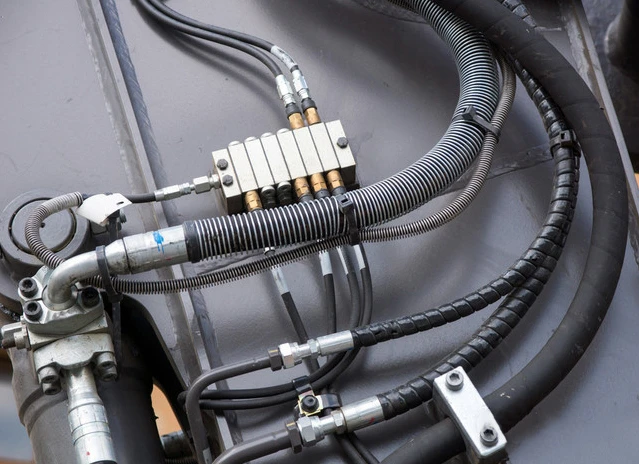

nhiều điều kiện khác nhau mô phỏng các ứng dụng dự định của chúng. Bàn thử nghiệm cho phép các nhà sản xuất thử nghiệm ống về khả năng chịu áp suất, phát hiện rò rỉ, độ bền vỡ, độ linh hoạt và các đặc điểm quan trọng khác. Trong quá trình thử nghiệm, ống phải chịu chất lỏng có áp suất cao, nhiệt độ khắc nghiệt hoặc ứng suất cơ học để đảm bảo chúng có thể chịu được các điều kiện vận hành thực tế mà không bị hỏng. Ví dụ, trong sản xuất ống thủy lực, bàn thử nghiệm ống có thể mô phỏng áp suất mà ống sẽ trải qua trong hệ thống thủy lực, đảm bảo rằng ống không bị vỡ hoặc rò rỉ. Ngoài ra, bàn thử nghiệm được sử dụng để kiểm tra khả năng giữ nguyên hình dạng, độ linh hoạt và hiệu suất tổng thể của ống khi bị uốn cong hoặc chuyển động liên tục. Tầm quan trọng của bàn thử nghiệm ống nằm ở khả năng cung cấp thông tin chi tiết về chất lượng và độ tin cậy của ống trước khi chúng ra mắt thị trường. Bằng cách tiến hành các thử nghiệm này, các nhà sản xuất có thể đảm bảo rằng chỉ những ống đáp ứng các tiêu chuẩn nghiêm ngặt về an toàn và hiệu suất mới được bán cho người tiêu dùng, giúp giảm nguy cơ ống bị hỏng trong các ứng dụng quan trọng như ngành ô tô, công nghiệp và xây dựng. Hơn nữa, bàn thử nghiệm ống giúp ngăn ngừa việc thu hồi tốn kém, trách nhiệm pháp lý và gây tổn hại đến danh tiếng của công ty. Tóm lại, băng thử nghiệm ống mềm đóng vai trò quan trọng trong việc đảm bảo chất lượng sản phẩm, sự an toàn và tuân thủ các tiêu chuẩn của ngành, cuối cùng góp phần vào độ tin cậy chung của các hệ thống ống mềm.

Bàn thử ống mềm hoạt động như thế nào và thường tiến hành những thử nghiệm nào?

Bàn thử nghiệm ống mềm hoạt động bằng cách mô phỏng các điều kiện thực tế mà ống mềm sẽ trải qua trong ứng dụng dự định của nó. Nguyên tắc cơ bản bao gồm việc gắn chặt ống mềm vào bàn thử nghiệm, nơi nó có thể trải qua nhiều thử nghiệm vật lý và cơ học khác nhau. Một trong những thử nghiệm chính được thực hiện trên bàn thử nghiệm ống mềm là thử nghiệm áp suất. Trong thử nghiệm này, ống mềm được đổ đầy chất lỏng—thường là nước, dầu hoặc không khí—và được nén đến mức quy định cao hơn áp suất vận hành bình thường của nó. Mục đích của thử nghiệm này là đánh giá khả năng chịu áp suất bên trong của ống mềm mà không bị vỡ hoặc rò rỉ. Sau đó, ống mềm được theo dõi để phát hiện bất kỳ dấu hiệu biến dạng, phồng hoặc rò rỉ nào, có thể chỉ ra điểm yếu trong kết cấu hoặc vật liệu. Một thử nghiệm phổ biến khác được thực hiện trên bàn thử nghiệm ống mềm là thử nghiệm nổ. Trong thử nghiệm này, ống mềm phải chịu áp suất tăng dần cho đến khi vỡ. Thử nghiệm này giúp xác định áp suất tối đa mà ống mềm có thể chịu được trước khi hỏng, đảm bảo rằng ống mềm phù hợp với các ứng dụng áp suất cao. Bàn thử nghiệm cũng có thể thực hiện các bài kiểm tra độ linh hoạt và uốn cong, trong đó ống được uốn cong và uốn cong nhiều lần để đảm bảo rằng ống không bị nứt, xoắn hoặc mất chức năng khi tiếp xúc với chuyển động liên tục. Ngoài các bài kiểm tra cơ học, một số bàn thử nghiệm ống được trang bị hệ thống phát hiện rò rỉ, sử dụng cảm biến để phát hiện ngay cả những rò rỉ nhỏ nhất trong ống dưới áp suất. Bàn thử nghiệm cũng có thể kiểm tra các đặc điểm khác, chẳng hạn như khả năng chống mài mòn, khả năng chịu nhiệt độ và khả năng tương thích hóa học, tùy thuộc vào ứng dụng dự định của ống. Tất cả các bài kiểm tra này cho phép các nhà sản xuất đảm bảo rằng ống mà họ sản xuất đáp ứng các tiêu chuẩn an toàn và hiệu suất nghiêm ngặt trước khi được phân phối.

Lợi ích của việc sử dụng bàn thử ống trong quá trình sản xuất là gì?

Sử dụng băng thử nghiệm ống trong quá trình sản xuất mang lại một số lợi ích chính ảnh hưởng trực tiếp đến chất lượng, độ an toàn và hiệu suất của ống đang được sản xuất. Trước hết, nó đảm bảo rằng mỗi ống đáp ứng các tiêu chuẩn an toàn của ngành bằng cách thử nghiệm khả năng chịu áp suất, chống rò rỉ, độ bền nổ và độ bền tổng thể. Bằng cách mô phỏng các điều kiện vận hành thực tế, các nhà sản xuất có thể xác định các điểm yếu hoặc khiếm khuyết tiềm ẩn trong thiết kế ống trước khi chúng đến tay khách hàng. Điều này đặc biệt quan trọng trong các ngành công nghiệp như ô tô, hàng không vũ trụ và dầu khí, nơi mà sự cố ống có thể dẫn đến tai nạn thảm khốc hoặc thời gian ngừng hoạt động. Một lợi ích quan trọng khác là nâng cao tính nhất quán của sản phẩm. Bằng cách thử nghiệm ống trên băng thử nghiệm tiêu chuẩn, các nhà sản xuất có thể xác minh rằng mỗi lô ống đều tuân thủ cùng một tiêu chuẩn chất lượng cao, giúp giảm khả năng sản phẩm lỗi hoặc kém chất lượng xâm nhập vào thị trường. Tính nhất quán này rất cần thiết để duy trì danh tiếng của nhà sản xuất và đảm bảo sự hài lòng của khách hàng. Ngoài ra, băng thử nghiệm ống giúp giảm lãng phí và cải thiện hiệu quả chi phí. Bằng cách xác định các khiếm khuyết ngay từ đầu trong quá trình sản xuất, các nhà sản xuất có thể điều chỉnh dây chuyền sản xuất hoặc vật liệu trước khi sản xuất số lượng lớn ống lỗi. Điều này làm giảm nhu cầu làm lại, lãng phí và thu hồi sản phẩm, tiết kiệm cả thời gian và tiền bạc. Hơn nữa, việc sử dụng băng ghế thử nghiệm ống cho phép các nhà sản xuất tuân thủ các quy định và chứng nhận của địa phương và quốc tế, thường yêu cầu thử nghiệm và lập tài liệu nghiêm ngặt để đảm bảo ống an toàn khi sử dụng trong các ngành công nghiệp hoặc ứng dụng cụ thể. Tóm lại, băng ghế thử nghiệm ống là một công cụ vô giá giúp cải thiện chất lượng sản phẩm, giảm thiểu rủi ro và tăng hiệu quả chung trong quy trình sản xuất ống.

Unveiling the Technical Prowess of Hydraulic Hose Testing Benches

In the intricate hose manufacturing process, the reliability of hydraulic hoses stands or falls with the precision of testing. As a vanguard in hydraulic hose machine innovation, SINOPULSE's hydraulic hose test bench systems blend cutting-edge technology with stringent international standards, redefining the benchmarks for performance validation.

Precision Pressure Control: The Epitome of Accuracy

At the core of SINOPULSE hose test bench systems lies a revolutionary pressure management mechanism, capable of delivering a staggering 500 MPa of controlled force. This range caters to diverse needs, from the delicate testing of automotive coolant hoses to the robust evaluation of high-pressure industrial hydraulic lines. Powered by servo-hydraulic technology, the system achieves an industry-leading accuracy of ±0.5%, ensuring tests like burst pressure assessment, fatigue-inducing pulse cycle simulations, and extended leak detection are executed with pinpoint precision. Such meticulous control is crucial for compliance with globally recognized standards, including SAE J1401 and ISO 6803, guaranteeing that hoses can withstand real-world operational stresses.

Automated Efficiency: Streamlining the Testing Workflow

Our hydraulic hose testing machine is a testament to intelligent automation. The PLC-controlled touchscreen interface acts as a centralized command center, allowing operators to effortlessly pre-program complex test protocols. Whether it's setting specific pressure ramping rates, defining precise hold times, or configuring the number of test cycles, a simple tap eliminates manual errors and reduces setup time by up to 60%. Real-time data visualization provides instant insights into pressure-time graphs, temperature variations, and material deformation, enabling immediate identification of anomalies. Post-test, the system automatically generates comprehensive ISO 17025-compliant reports, complete with test parameters, pass/fail verdicts, and serialized batch information, streamlining quality control processes.

Adaptability for Diverse Hoses: One Solution, Multiple Applications

Acknowledging the vast diversity in hose specifications, SINOPULSE hose test benches are engineered to accommodate hoses ranging from 1/4" to 4" in diameter and crafted from materials like rubber, thermoplastic, or metal-braided composites. The modular fixturing system, featuring quick-release connectors and adjustable clamping jaws, adapts seamlessly to different hose lengths and fitting types (SAE, JIC, metric), slashing changeover times between tests. Optional temperature-controlled environmental chambers, with a range of -40°C to +120°C, simulate extreme operating conditions, making these benches ideal for hoses destined for harsh environments. Moreover, the multi-channel capability, which allows parallel testing of up to 8 hoses simultaneously, significantly boosts efficiency in high-volume production scenarios.

Safety and Durability: Built to Endure

Safety is non-negotiable in our design philosophy. SINOPULSE hose test benches are fortified with explosion-resistant barriers constructed from reinforced steel and polycarbonate viewing windows, safeguarding operators during high-risk burst tests while maintaining full visibility. Pressure-sensitive emergency shutdown systems are integrated, instantly cutting power and depressurizing the system in the event of leaks or malfunctions. The heavy-duty construction, featuring corrosion-resistant aluminum alloy frames and stainless steel components, ensures the benches can endure over 20,000 test cycles without performance degradation, offering long-term reliability in industrial settings.

The SINOPULSE Edge: Redefining Testing Excellence

SINOPULSE's hydraulic hose test benches are not just standalone devices; they are integral cogs in a comprehensive quality ecosystem. By fusing precision pressure control, intelligent automation, adaptability, and unwavering durability, we empower manufacturers to validate hoses for applications ranging from aerospace prototypes to mass-produced heavy equipment components. With our technology, every hose that leaves the production line is guaranteed to meet and surpass global performance benchmarks, setting a new standard for hydraulic hose validation. Trust SINOPULSE to be your partner in ensuring the utmost reliability and safety of hydraulic systems.

Strategic Selection Guide for Hydraulic Hose Testing Equipment

When it comes to the hose manufacturing process, choosing the right hydraulic hose test bench is crucial for ensuring product reliability and compliance with industry standards. As a leading hydraulic hose machine manufacturer, SINOPULSE understands the diverse needs of various applications and offers a comprehensive range of hydraulic hose testing machine solutions. Here’s a strategic guide to help you select the perfect testing equipment for your specific requirements.

1. Define Your Testing Needs

First, assess the types of tests you need to conduct. Are you primarily performing burst pressure tests to determine the maximum pressure a hose can withstand? Or do you require pulse testing to simulate millions of pressure cycles and evaluate fatigue resistance? Leak detection tests, which involve maintaining constant pressure for extended periods, are also essential for ensuring zero fluid loss. SINOPULSE hose test bench systems are designed to handle all these testing scenarios with precision, offering pressure ranges from low to 500 MPa, suitable for everything from automotive hoses to heavy-duty industrial hydraulic lines.

2. Consider Hose Specifications

The diameter, material, and application of the hoses you produce significantly impact your equipment choice. SINOPULSE testing benches can accommodate hoses ranging from 1/4" to 4" in diameter, made from materials like rubber, thermoplastic, or metal-braided composites. For small-bore hoses used in automotive or light machinery, a more compact and versatile testing machine might suffice. In contrast, large-bore industrial hoses demand heavy-duty benches with robust clamping mechanisms and higher pressure capabilities. Our modular fixturing systems ensure quick and easy adaptation to different hose lengths and fitting types, saving valuable setup time.

3. Evaluate Automation Requirements

Automation can greatly enhance testing efficiency and reduce human error. SINOPULSE hydraulic hose testing machine models feature PLC-controlled touchscreen interfaces that allow you to pre-program test protocols, visualize real-time data, and generate comprehensive ISO 17025-compliant reports automatically. For high-volume production environments, fully automated systems with multi-channel capabilities, which can test up to 8 hoses simultaneously, are ideal. If your operations involve more sporadic or on-site testing, a semi-automated or portable option might be more suitable.

4. Prioritize Safety and Durability

Safety should never be compromised. SINOPULSE hose test bench equipment is built with safety features such as explosion-resistant barriers, emergency shutdown systems, and pressure-sensitive sensors to protect operators during high-risk tests like burst pressure evaluations. Additionally, our benches are constructed with heavy-duty, corrosion-resistant materials, ensuring they can endure thousands of test cycles without performance degradation, providing long-term reliability for your manufacturing operations.

By following this strategic selection guide and leveraging SINOPULSE’s expertise in hydraulic hose testing machines, you can confidently choose the right hydraulic hose test bench that aligns with your testing needs, hose specifications, automation requirements, and safety standards. Invest in SINOPULSE for precision, reliability, and excellence in every test.