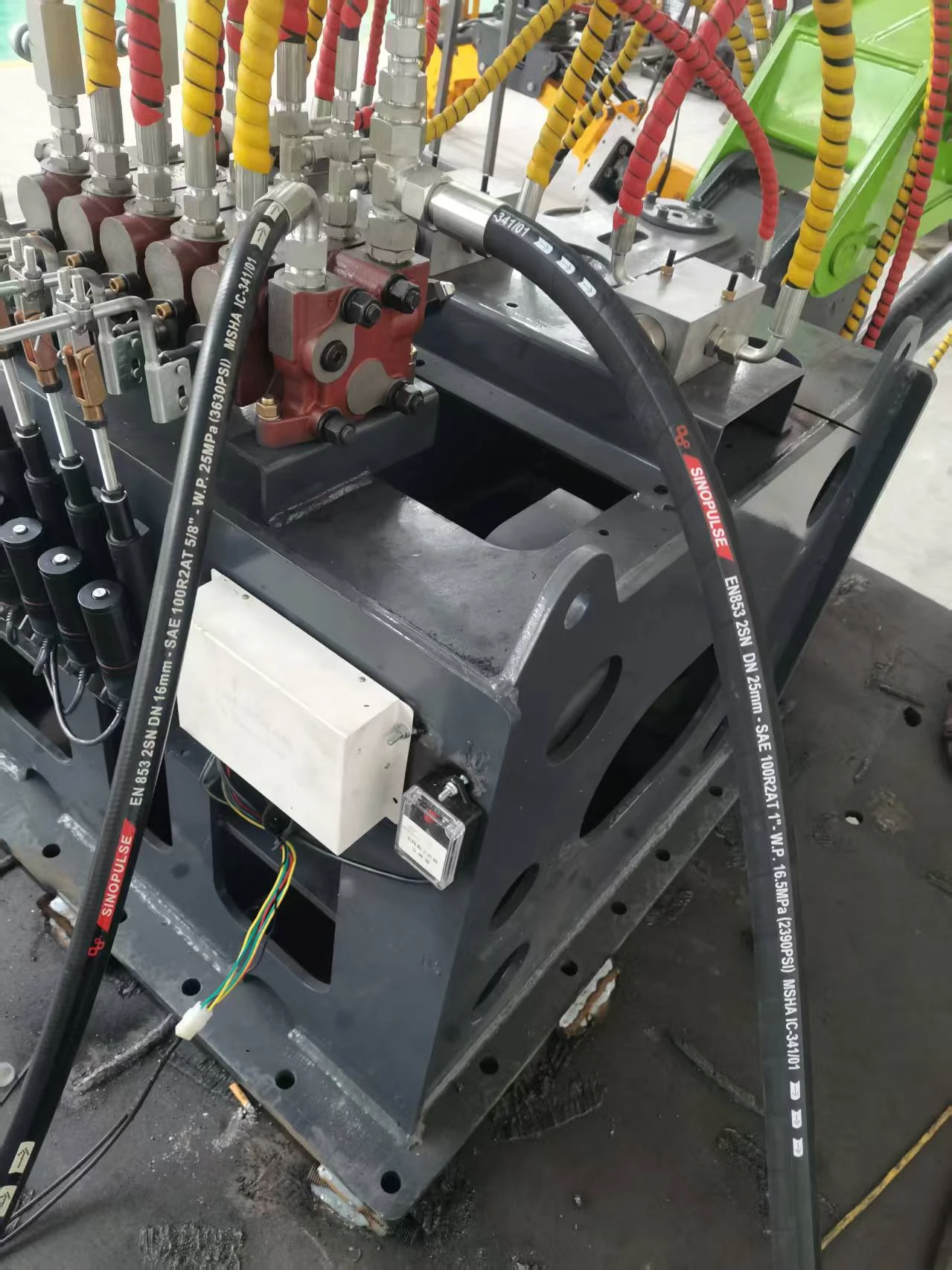

Стенд для испытания шлангов

Стенд для испытания шлангов является неотъемлемой частью оборудования, используемого при производстве и контроле качества шлангов. Он предназначен для оценки производительности, долговечности и целостности шлангов в условиях

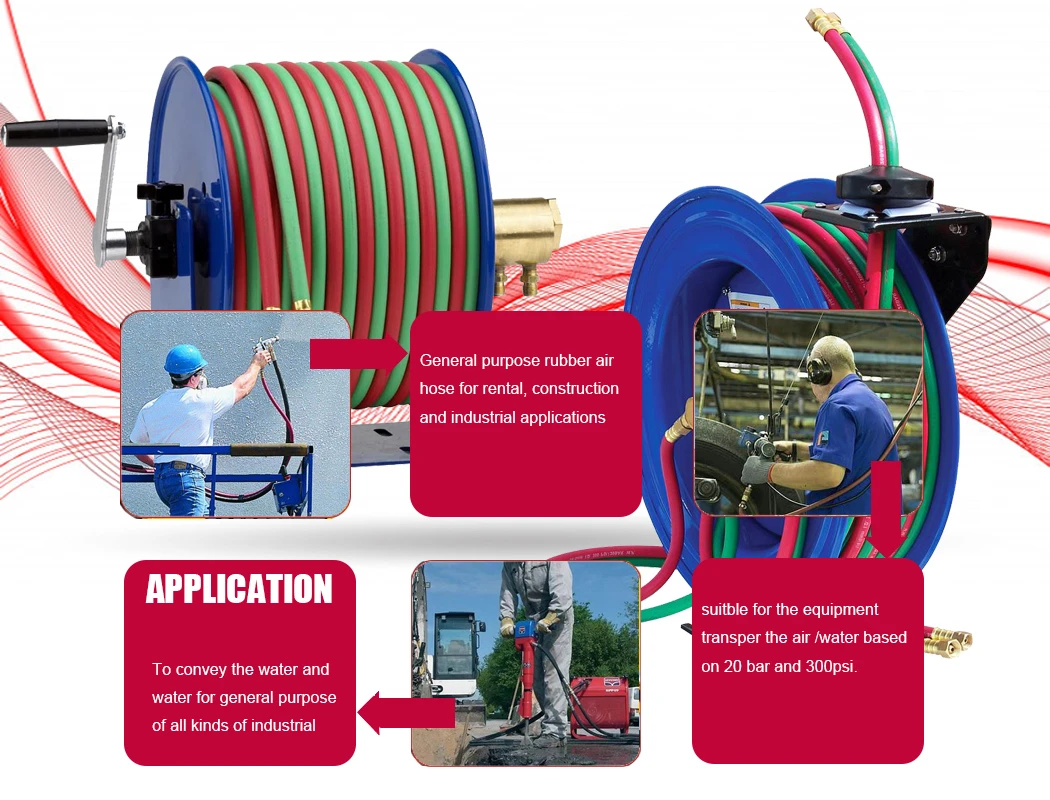

различные условия, имитирующие предполагаемое применение. Испытательный стенд позволяет производителям испытывать шланги на сопротивление давлению, обнаружение утечек, прочность на разрыв, гибкость и другие критические характеристики. Во время испытаний шланги подвергаются воздействию жидкостей под высоким давлением, экстремальных температур или механических напряжений, чтобы убедиться, что они могут выдерживать реальные условия эксплуатации без сбоев. Например, при производстве гидравлических шлангов испытательный стенд для шлангов может имитировать давление, которому шланг будет подвергаться в гидравлических системах, гарантируя, что он не разорвется и не протечет. Кроме того, стенд используется для проверки способности шланга сохранять свою форму, гибкость и общую производительность при постоянном изгибе или движении. Важность испытательного стенда для шлангов заключается в его способности предоставлять подробную информацию о качестве и надежности шлангов до того, как они поступят на рынок. Проводя эти испытания, производители могут гарантировать, что потребителям продаются только шланги, соответствующие строгим стандартам безопасности и производительности, что снижает риск выхода шлангов из строя в таких критически важных областях, как автомобильная, промышленная и строительная отрасли. Кроме того, испытательный стенд для шлангов помогает предотвратить дорогостоящие отзывы, правовую ответственность и ущерб репутации компании. Подводя итог, можно сказать, что испытательные стенды для шлангов имеют решающее значение для обеспечения качества продукции, безопасности и соответствия отраслевым стандартам, в конечном итоге способствуя общей надежности шланговых систем.

Как работает стенд для испытания шлангов и какие испытания обычно проводятся?

Стенд для испытания шлангов работает, моделируя реальные условия, в которых шланг будет находиться при предполагаемом применении. Основной принцип заключается в надежном креплении шланга на испытательном стенде, где он может подвергаться различным физическим и механическим испытаниям. Одним из основных испытаний, проводимых на стенде для испытания шлангов, является испытание давлением. В этом испытании шланг заполняется жидкостью — обычно водой, маслом или воздухом — и подвергается давлению до определенного уровня, который выше его нормального рабочего давления. Целью этого испытания является оценка способности шланга выдерживать внутреннее давление без разрыва или утечки. Затем шланг проверяется на наличие любых признаков деформации, вздутия или утечки, которые могут указывать на недостатки конструкции или материала. Другим распространенным испытанием, проводимым на стенде для испытания шлангов, является испытание на разрыв. Здесь шланг подвергается постепенному повышению давления до тех пор, пока он не разорвется. Это испытание помогает определить максимальное давление, которое может выдержать шланг до отказа, гарантируя, что шланг пригоден для применения под высоким давлением. Стенд также может выполнять испытания на гибкость и изгиб, где шланг многократно сгибается и изгибается, чтобы убедиться, что он не трескается, не перекручивается и не теряет своей функциональности при постоянном движении. В дополнение к механическим испытаниям некоторые стенды для испытания шлангов оснащены системами обнаружения утечек, которые используют датчики для обнаружения даже самых маленьких утечек в шланге под давлением. Стенд также может проводить испытания на другие характеристики, такие как стойкость к истиранию, устойчивость к температуре и химическая совместимость, в зависимости от предполагаемого применения шланга. Все эти испытания позволяют производителям гарантировать, что производимые ими шланги соответствуют строгим стандартам безопасности и производительности перед их распространением.

Каковы преимущества использования испытательного стенда для шлангов в производственном процессе?

Использование испытательного стенда для шлангов в процессе производства дает несколько ключевых преимуществ, которые напрямую влияют на качество, безопасность и производительность производимых шлангов. Прежде всего, это гарантирует, что каждый шланг соответствует отраслевым стандартам безопасности, проверяя сопротивление давлению, предотвращение утечек, прочность на разрыв и общую долговечность. Моделируя реальные условия эксплуатации, производители могут выявлять потенциальные слабые места или дефекты в конструкции шланга до того, как он попадет к потребителю. Это особенно важно в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и нефтегазовая промышленность, где отказы шлангов могут привести к катастрофическим авариям или простоям в работе. Еще одним существенным преимуществом является повышение однородности продукции. Испытывая шланги на стандартизированном стенде, производители могут убедиться, что каждая партия шлангов соответствует одним и тем же высоким стандартам качества, что снижает вероятность выхода на рынок неисправной или некачественной продукции. Такая однородность имеет важное значение для поддержания репутации производителя и обеспечения удовлетворенности клиентов. Кроме того, испытательные стенды для шлангов помогают сократить отходы и повысить экономическую эффективность. Выявляя дефекты на ранних этапах производственного процесса, производители могут вносить коррективы в производственную линию или материалы до начала производства большого количества неисправных шлангов. Это снижает необходимость в доработке, отходах и отзывах продукции, экономя время и деньги. Кроме того, использование стендов для испытания шлангов позволяет производителям соблюдать местные и международные правила и сертификации, которые часто требуют строгих испытаний и документации, чтобы гарантировать безопасность шлангов для использования в определенных отраслях или областях применения. Короче говоря, стенд для испытания шлангов является бесценным инструментом, который улучшает качество продукции, минимизирует риски и повышает общую эффективность процесса производства шлангов.