Slangprovningsbänk

En slangtestbänk är en viktig del av utrustningen som används vid tillverkning och kvalitetskontroll av slangar. Den är utformad för att utvärdera prestanda, hållbarhet och integritet hos slangar under

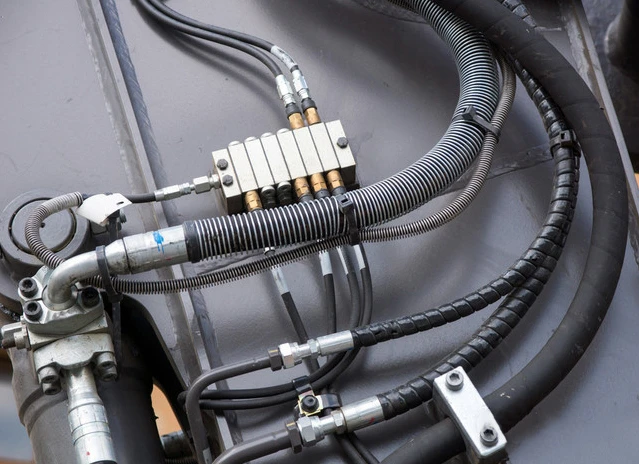

olika förhållanden som simulerar deras avsedda tillämpningar. Testbänken tillåter tillverkare att testa slangar för tryckmotstånd, läckagedetektering, sprängstyrka, flexibilitet och andra kritiska egenskaper. Under testning utsätts slangar för högtrycksvätskor, extrema temperaturer eller mekaniska påfrestningar för att säkerställa att de kan motstå verkliga driftsförhållanden utan fel. Till exempel, vid tillverkning av hydraulslangar, kan en slangtestbänk simulera det tryck som en slang kommer att uppleva i hydraulsystem, för att säkerställa att den inte spricker eller läcker. Dessutom används bänken för att testa slangens förmåga att behålla sin form, flexibilitet och övergripande prestanda när den utsätts för kontinuerlig böjning eller rörelse. Vikten av en slangtestbänk ligger i dess förmåga att ge detaljerade insikter om slangarnas kvalitet och tillförlitlighet innan de når marknaden. Genom att utföra dessa tester kan tillverkare säkerställa att endast slangar som uppfyller strikta säkerhets- och prestandastandarder säljs till konsumenter, vilket minskar risken för slangbrott i kritiska applikationer som bil-, industri- och byggsektorer. Dessutom hjälper en slangtestbänk till att förhindra dyra återkallelser, juridiska skyldigheter och skada på ett företags rykte. Sammanfattningsvis är slangtestbänkar avgörande för att säkerställa produktkvalitet, säkerhet och överensstämmelse med industristandarder, vilket i slutändan bidrar till den övergripande tillförlitligheten hos slangbaserade system.

Hur fungerar en slangtestbänk och vilka tester utförs vanligtvis?

En slangtestbänk fungerar genom att simulera de verkliga förhållanden som en slang kommer att uppleva i sin avsedda tillämpning. Grundprincipen innebär att slangen monteras säkert på testbänken, där den kan utsättas för olika fysiska och mekaniska tester. Ett av de primära testerna som utförs på en slangtestbänk är trycktestet. I detta test fylls slangen med en vätska - vanligtvis vatten, olja eller luft - och trycksätts till en specificerad nivå som är högre än dess normala drifttryck. Syftet med detta test är att utvärdera slangens förmåga att motstå inre tryck utan att spricka eller läcka. Slangen övervakas sedan för tecken på deformation, utbuktning eller läckage, vilket kan tyda på svagheter i konstruktionen eller materialet. Ett annat vanligt test som utförs på en slangtestbänk är sprängtestet. Här utsätts slangen för ett successivt högre tryck tills den spricker. Detta test hjälper till att bestämma det maximala tryck som en slang kan hantera innan fel, vilket säkerställer att slangen är lämplig för högtryckstillämpningar. Bänken kan även utföra flexibilitets- och böjtester, där slangen böjs och böjs upprepade gånger för att säkerställa att den inte spricker, knäcks eller förlorar sin funktionalitet när den utsätts för konstant rörelse. Förutom mekaniska tester är vissa slangtestbänkar utrustade med läckagedetekteringssystem, som använder sensorer för att upptäcka även de minsta läckor i slangen under tryck. Bänken kan också testa för andra egenskaper, såsom nötningsbeständighet, temperaturtolerans och kemisk kompatibilitet, beroende på den avsedda användningen av slangen. Alla dessa tester gör det möjligt för tillverkare att säkerställa att slangarna de producerar uppfyller stränga säkerhets- och prestandastandarder innan de distribueras.

Vilka är fördelarna med att använda en slangtestbänk i produktionsprocessen?

Att använda en slangtestbänk i produktionsprocessen erbjuder flera viktiga fördelar som direkt påverkar kvaliteten, säkerheten och prestanda hos de slangar som tillverkas. Först och främst säkerställer den att varje slang uppfyller industrins säkerhetsstandarder genom att testa för tryckbeständighet, läckageförebyggande, spränghållfasthet och övergripande hållbarhet. Genom att simulera verkliga driftsförhållanden kan tillverkare identifiera potentiella svagheter eller defekter i slangdesignen innan de når kunden. Detta är särskilt viktigt i industrier som fordon, flyg och olja och gas, där slangbrott kan leda till katastrofala olyckor eller driftstopp. En annan betydande fördel är förbättringen av produktens konsistens. Genom att testa slangar på en standardiserad bänk kan tillverkare verifiera att varje sats av slangar överensstämmer med samma höga kvalitetsstandarder, vilket minskar sannolikheten för att felaktiga eller undermåliga produkter kommer in på marknaden. Denna konsekvens är avgörande för att upprätthålla tillverkarens rykte och säkerställa kundnöjdhet. Dessutom hjälper slangtestbänkar till att minska avfallet och förbättra kostnadseffektiviteten. Genom att identifiera defekter tidigt i produktionsprocessen kan tillverkare göra justeringar av produktionslinjen eller material innan de producerar stora mängder felaktiga slangar. Detta minskar behovet av omarbetning, slöseri och produktåterkallelser, vilket sparar både tid och pengar. Dessutom gör användningen av slangtestbänkar det möjligt för tillverkare att följa lokala och internationella regler och certifieringar, som ofta kräver rigorösa tester och dokumentation för att säkerställa att slangar är säkra för användning i specifika industrier eller applikationer. Kort sagt, en slangtestbänk är ett ovärderligt verktyg som förbättrar produktkvaliteten, minimerar risker och ökar den totala effektiviteten i slangtillverkningsprocessen.

Unveiling the Technical Prowess of Hydraulic Hose Testing Benches

In the intricate hose manufacturing process, the reliability of hydraulic hoses stands or falls with the precision of testing. As a vanguard in hydraulic hose machine innovation, SINOPULSE's hydraulic hose test bench systems blend cutting-edge technology with stringent international standards, redefining the benchmarks for performance validation.

Precision Pressure Control: The Epitome of Accuracy

At the core of SINOPULSE hose test bench systems lies a revolutionary pressure management mechanism, capable of delivering a staggering 500 MPa of controlled force. This range caters to diverse needs, from the delicate testing of automotive coolant hoses to the robust evaluation of high-pressure industrial hydraulic lines. Powered by servo-hydraulic technology, the system achieves an industry-leading accuracy of ±0.5%, ensuring tests like burst pressure assessment, fatigue-inducing pulse cycle simulations, and extended leak detection are executed with pinpoint precision. Such meticulous control is crucial for compliance with globally recognized standards, including SAE J1401 and ISO 6803, guaranteeing that hoses can withstand real-world operational stresses.

Automated Efficiency: Streamlining the Testing Workflow

Our hydraulic hose testing machine is a testament to intelligent automation. The PLC-controlled touchscreen interface acts as a centralized command center, allowing operators to effortlessly pre-program complex test protocols. Whether it's setting specific pressure ramping rates, defining precise hold times, or configuring the number of test cycles, a simple tap eliminates manual errors and reduces setup time by up to 60%. Real-time data visualization provides instant insights into pressure-time graphs, temperature variations, and material deformation, enabling immediate identification of anomalies. Post-test, the system automatically generates comprehensive ISO 17025-compliant reports, complete with test parameters, pass/fail verdicts, and serialized batch information, streamlining quality control processes.

Adaptability for Diverse Hoses: One Solution, Multiple Applications

Acknowledging the vast diversity in hose specifications, SINOPULSE hose test benches are engineered to accommodate hoses ranging from 1/4" to 4" in diameter and crafted from materials like rubber, thermoplastic, or metal-braided composites. The modular fixturing system, featuring quick-release connectors and adjustable clamping jaws, adapts seamlessly to different hose lengths and fitting types (SAE, JIC, metric), slashing changeover times between tests. Optional temperature-controlled environmental chambers, with a range of -40°C to +120°C, simulate extreme operating conditions, making these benches ideal for hoses destined for harsh environments. Moreover, the multi-channel capability, which allows parallel testing of up to 8 hoses simultaneously, significantly boosts efficiency in high-volume production scenarios.

Safety and Durability: Built to Endure

Safety is non-negotiable in our design philosophy. SINOPULSE hose test benches are fortified with explosion-resistant barriers constructed from reinforced steel and polycarbonate viewing windows, safeguarding operators during high-risk burst tests while maintaining full visibility. Pressure-sensitive emergency shutdown systems are integrated, instantly cutting power and depressurizing the system in the event of leaks or malfunctions. The heavy-duty construction, featuring corrosion-resistant aluminum alloy frames and stainless steel components, ensures the benches can endure over 20,000 test cycles without performance degradation, offering long-term reliability in industrial settings.

The SINOPULSE Edge: Redefining Testing Excellence

SINOPULSE's hydraulic hose test benches are not just standalone devices; they are integral cogs in a comprehensive quality ecosystem. By fusing precision pressure control, intelligent automation, adaptability, and unwavering durability, we empower manufacturers to validate hoses for applications ranging from aerospace prototypes to mass-produced heavy equipment components. With our technology, every hose that leaves the production line is guaranteed to meet and surpass global performance benchmarks, setting a new standard for hydraulic hose validation. Trust SINOPULSE to be your partner in ensuring the utmost reliability and safety of hydraulic systems.

Strategic Selection Guide for Hydraulic Hose Testing Equipment

When it comes to the hose manufacturing process, choosing the right hydraulic hose test bench is crucial for ensuring product reliability and compliance with industry standards. As a leading hydraulic hose machine manufacturer, SINOPULSE understands the diverse needs of various applications and offers a comprehensive range of hydraulic hose testing machine solutions. Here’s a strategic guide to help you select the perfect testing equipment for your specific requirements.

1. Define Your Testing Needs

First, assess the types of tests you need to conduct. Are you primarily performing burst pressure tests to determine the maximum pressure a hose can withstand? Or do you require pulse testing to simulate millions of pressure cycles and evaluate fatigue resistance? Leak detection tests, which involve maintaining constant pressure for extended periods, are also essential for ensuring zero fluid loss. SINOPULSE hose test bench systems are designed to handle all these testing scenarios with precision, offering pressure ranges from low to 500 MPa, suitable for everything from automotive hoses to heavy-duty industrial hydraulic lines.

2. Consider Hose Specifications

The diameter, material, and application of the hoses you produce significantly impact your equipment choice. SINOPULSE testing benches can accommodate hoses ranging from 1/4" to 4" in diameter, made from materials like rubber, thermoplastic, or metal-braided composites. For small-bore hoses used in automotive or light machinery, a more compact and versatile testing machine might suffice. In contrast, large-bore industrial hoses demand heavy-duty benches with robust clamping mechanisms and higher pressure capabilities. Our modular fixturing systems ensure quick and easy adaptation to different hose lengths and fitting types, saving valuable setup time.

3. Evaluate Automation Requirements

Automation can greatly enhance testing efficiency and reduce human error. SINOPULSE hydraulic hose testing machine models feature PLC-controlled touchscreen interfaces that allow you to pre-program test protocols, visualize real-time data, and generate comprehensive ISO 17025-compliant reports automatically. For high-volume production environments, fully automated systems with multi-channel capabilities, which can test up to 8 hoses simultaneously, are ideal. If your operations involve more sporadic or on-site testing, a semi-automated or portable option might be more suitable.

4. Prioritize Safety and Durability

Safety should never be compromised. SINOPULSE hose test bench equipment is built with safety features such as explosion-resistant barriers, emergency shutdown systems, and pressure-sensitive sensors to protect operators during high-risk tests like burst pressure evaluations. Additionally, our benches are constructed with heavy-duty, corrosion-resistant materials, ensuring they can endure thousands of test cycles without performance degradation, providing long-term reliability for your manufacturing operations.

By following this strategic selection guide and leveraging SINOPULSE’s expertise in hydraulic hose testing machines, you can confidently choose the right hydraulic hose test bench that aligns with your testing needs, hose specifications, automation requirements, and safety standards. Invest in SINOPULSE for precision, reliability, and excellence in every test.