Svetsslang

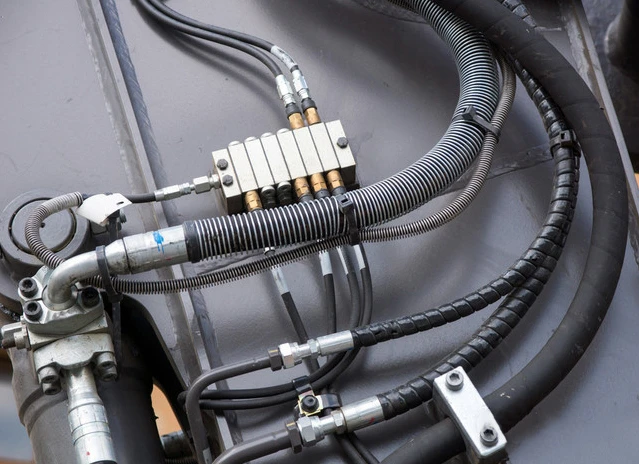

En svetsslang är en typ av flexibel slang utformad för att säkert transportera gaser som används vid svetsning, skärning och andra industriella processer. Dessa slangar är speciellt utformade för att hantera högtrycks- och högtemperaturmiljöer, vilket gör dem idealiska för användning med gaser som syre, acetylen, propan och andra bränslegaser som används i svetsapplikationer. Konstruktionen av svetsslangar inkluderar vanligtvis ett hållbart gummi eller termoplastmaterial som är resistent mot slitage, värme och kemisk exponering. Inuti slangen finns det vanligtvis två distinkta linjer: en för syret och en annan för bränslegasen, vilket säkerställer att de inte blandas. Svetsslangar används ofta i industrier som metalltillverkning, konstruktion, bilreparation, skeppsbyggnad och underhåll. De är avgörande för att på ett säkert sätt leverera gaserna till svetsbrännare och skärverktyg, vilket ger den nödvändiga lågan för uppgifter som lödning, lödning eller flamskärande metaller. Slangarna är utformade för att förhindra läckor, veck eller brott som kan orsaka farliga olyckor under användning. Svetsslangar finns i olika storlekar och längder för att rymma olika svetsinställningar, och deras konstruktion säkerställer att de tål de höga tryck och temperaturer som är typiska för svetsoperationer. Med sina möjligheter för dubbla ändamål och robust design spelar svetsslangar en avgörande roll för att säkerställa säkerhet, effektivitet och effektivitet vid metallbearbetning och andra industriella processer.

Vilka är de viktigaste egenskaperna att tänka på när man väljer en svetsslang?

När du väljer en svetsslang måste flera nyckelfunktioner beaktas för att säkerställa att den är lämplig för den specifika svetsapplikationen. En av de viktigaste faktorerna är materialet i slangen, eftersom det måste vara hållbart och beständigt mot värme, nötning och kemisk exponering. De flesta svetsslangar är gjorda av gummi eller termoplastmaterial, som erbjuder flexibilitet och motståndskraft mot slitage samtidigt som de behåller sin integritet under höga temperaturer. Slangen bör också klara av höga tryck, eftersom svetsgaser ofta lagras och transporteras under betydande tryck. Det är viktigt att välja en slang med rätt tryckklassificering för att förhindra brott eller fel under användning. Dessutom är svetsslangar vanligtvis utformade med två separata ledningar - en för syre och en annan för bränslegas - vilket säkerställer att gaserna förblir separata och inte blandas, vilket kan leda till farliga situationer. Slangens yttre hölje bör också vara resistent mot yttre faktorer som nötning, UV-strålar och väderförhållanden, eftersom svetsslangar ofta används i utomhusmiljöer. Slangens längd och diameter bör väljas utifrån svetsprocessens behov och avståndet mellan gaskällan och svetsplatsen. Dessutom är kompatibilitet med de specifika typer av gaser som används kritisk. Till exempel måste slangar som används för syreservice klassificeras för användning med syre och bör inte innehålla några material som kan reagera med syre, såsom olja eller fett. Slutligen är det viktigt att kontrollera eventuella industricertifieringar eller överensstämmelse med säkerhetsstandarder, såsom de från OSHA eller National Fire Protection Association (NFPA), för att säkerställa att slangen uppfyller de erforderliga säkerhetskriterierna för svetsapplikationer.

Hur ska svetsslangar underhållas och förvaras för att garantera säkerheten?

Korrekt underhåll och förvaring av svetsslangar är avgörande för att säkerställa säkerhet och livslängd under användning. Regelbundna inspektioner av slangar bör utföras för att se efter tecken på slitage, såsom skärsår, skavsår, sprickor eller läckor, särskilt nära kopplingar eller där slangen kommer i kontakt med vassa föremål eller grova ytor. Svetsslangar av gummi, en populär typ på marknaden, är också föremål för dessa kontroller.

Om någon skada upptäcks i en svetsslang, bör den omedelbart bytas ut för att undvika potentiella faror. För att förhindra slangbrott, se till att slangen används inom de angivna tryck- och temperaturgränserna, eftersom överskridande av dessa parametrar kan leda till brott. Efter varje användning är det viktigt att förvara svetsslangar på rätt sätt, oavsett om de är från en välkänd tillverkare av svetsslangar eller inte, i ett rent, torrt utrymme, borta från direkt solljus, extrema temperaturer eller kemikalier som kan förstöra materialet.

Slangsvetstekniker kan ibland påverka slangens integritet, så det är viktigt att vara uppmärksam på dessa aspekter under inspektionen. Att linda ihop slangen löst är avgörande för att förhindra veck eller böjar, eftersom skarpa böjar kan försvaga slangen och minska dess livslängd. När du förvarar svetsslangar ska du se till att de hängs eller läggs platt istället för att de rullas ihop för hårt.

Dessutom bör svetsslangen hållas fri från föroreningar, särskilt olja, fett eller andra ämnen som kan reagera med de gaser som överförs, särskilt i syrgasslangar, där även en liten mängd föroreningar kan skapa en farlig situation. Om svetsslangen utsätts för tung användning eller tuffa miljöer, bör regelbunden rengöring och underhåll utföras för att avlägsna eventuella ansamlingar av föroreningar.

Före varje användning är det viktigt att kontrollera alla kopplingar och anslutningar på svetsslangen för att säkerställa att de är ordentligt fastsatta och fria från läckor. Att använda slangrullar eller förvaringskrokar kan också hjälpa till att organisera slangar och förhindra skador från trassel eller nötning. Genom att följa dessa underhålls- och lagringspraxis kommer svetsslangar att behålla sin säkerhet, tillförlitlighet och prestanda, vilket säkerställer en säker arbetsmiljö för operatörerna.

Twin-line Structure and Safety Design Principles: Welding Hoses

SINOPULSE revolutionizes industrial safety through the engineering of twin welding hoses with a cutting-edge dual-chamber structure. Engineered for precision and reliability, our rubber twin welding hoses address the critical need for safe gas separation in high-risk welding and cutting operations, setting a new standard for performance and protection.

At the heart of SINOPULSE’s welding hoses lies a dual-channel architecture, featuring independent inner tubes dedicated to oxygen and combustible gases such as acetylene or propane. This physical separation is not merely a design choice but a safety imperative: by preventing the mixing of explosive gas combinations, it eliminates the risk of catastrophic ignition within the hose itself. The oxygen chamber, constructed from premium rubber compounds, adheres to strict non-oil and non-grease standards, ensuring compliance with oxygen service safety protocols. Meanwhile, the gas chamber is formulated to resist degradation from hydrocarbons, maintaining integrity even under prolonged exposure to aggressive fuel gases.

To fortify this innovative structure, SINOPULSE integrates multiple reinforcement and protection layers. A robust braided layer, typically composed of high-tensile synthetic fibers or stainless steel, wraps around each chamber, providing mechanical strength capable of withstanding working pressures of up to 20 bar and burst pressures exceeding 60 bar. This reinforcement prevents tube collapse or rupture, safeguarding against sudden failures that could endanger operators. The outer cover, crafted from abrasion-resistant rubber, acts as a shield against external threats: it repels sparks, resists flame penetration, and withstands mechanical impacts common in welding environments. Select models also incorporate anti-static properties, dissipating electrical charges to eliminate ignition risks posed by static buildup.

SINOPULSE’s commitment to safety extends beyond material and structural design. Our twin welding hoses adhere to international safety standards, ensuring seamless integration into industrial safety protocols. The dual-chamber design further optimizes performance by maintaining consistent gas flow rates, enabling welders to achieve precise control over flame temperature and cutting precision.

In metal fabrication, shipbuilding, and construction—industries where safety is paramount—SINOPULSE’s rubber twin welding hoses offer a reliable solution that combines advanced engineering with uncompromising protection. Trust in our hoses to deliver both safety and efficiency in every welding operation.

Selection Decision Tree for Welding Hoses by Gas Type

As a trusted welding hose manufacturer, SINOPULSE understands that selecting the right hose depends on the specific gas used in your welding or cutting application. Different gases—oxygen, acetylene, propane, or inert gases like argon—have unique chemical and physical properties, requiring tailored hose designs to ensure safety, efficiency, and compliance. Below is a structured guide to help you choose the ideal twin welding hose or single-line solution for your needs.

1. Oxygen (O₂) Hoses: Prioritize Purity and Non-Reactivity

Oxygen hoses transport compressed oxygen to fuel the welding flame, making material compatibility critical. SINOPULSE’s rubber twin welding hoses for oxygen feature:

Non-Oil, Non-Grease Inner Tubes: Constructed from premium EPDM or neoprene rubber to prevent hydrocarbon contamination, which can cause explosive reactions with pure oxygen.

Flame-Resistant Outer Covers: Engineered to withstand sparks and radiant heat, reducing fire risks in high-temperature work environments.

Pressure Ratings: Working pressures up to 20 bar (290 PSI) to meet standard oxygen service requirements, with burst pressures exceeding 60 bar (870 PSI) for safety redundancy.

2. Acetylene (C₂H₂) Hoses: Resist Hydrocarbon Degradation

Acetylene, a highly flammable gas, requires hoses that can withstand its reactive nature and low working pressures (typically ≤1 bar). Key selection criteria for SINOPULSE acetylene hoses include:

Hydrocarbon-Resistant Compounds: Inner tubes made from butyl rubber or chloroprene to prevent swelling or cracking caused by acetylene exposure.

Anti-Static Properties: Optional conductive layers to dissipate static charges, a critical safety feature for preventing ignition in volatile environments.

Color Coding: Mandatory red outer covers for easy identification, aligning with international safety standards for acetylene lines.

Flexibility in Low Temperatures: Maintains pliability down to -20°C, ensuring reliable performance in cold climates or outdoor welding.

3. Propane (C₃H₈) and Natural Gas Hoses: Balance Pressure and Flexibility

Used in cutting and heating applications, propane hoses must handle moderate pressures (up to 5 bar) while resisting cold brittleness. SINOPULSE solutions offer:

Low-temperature Resistant Formula: Specialized thermoplastic rubber (TPR) inner tubes that remain flexible at -40°C, ideal for construction or agricultural welding in frigid conditions.

Abrasion-Resistant Outer Layers: Thickened rubber covers to withstand rough handling on job sites, where hoses may drag over gravel, metal, or concrete.

Leak-Proof Fittings: Compatibility with propane-specific connectors to minimize gas loss and ensure secure connections during high-demand operations.

4. Inert Gases (Argon, Helium): Ensure Purity for TIG/WIG Welding

For TIG (Tungsten Inert Gas) welding, where gas purity is essential for weld quality, SINOPULSE recommends:

High-Purity Inner Tubes: Smooth-bore polyethylene or silicone liners that prevent gas contamination, critical for welding stainless steel or aluminum.

Low Permeability Design: Multi-layer construction to minimize gas diffusion, ensuring consistent shielding gas flow and reducing porosity in welds.

Lightweight Construction: Braided synthetic fiber reinforcement for easy maneuverability during precision welding tasks that require fine control.

Key Decision Factors Across All Gases

Gas Compatibility: Always verify that the hose’s inner tube material is rated for your specific gas (e.g., acetylene requires non-copper alloys in fittings to avoid acetylide formation).

Pressure vs. Temperature: Match the hose’s working pressure (e.g., low-pressure acetylene vs. high-pressure oxygen) and temperature range (-40°C to +80°C for most models).

Environmental Hazards: Choose anti-UV covers for outdoor use, spark-resistant layers for proximity to welding arcs, or chemical-resistant coatings for industrial environments with corrosive agents.

Dual vs. Single Chamber: Twin welding hoses are ideal for oxy-fuel setups requiring parallel oxygen and gas lines, while single-line hoses suit inert gas or standalone fuel systems.

Trust SINOPULSE for Tailored Solutions

With decades of expertise in welding hose engineering, SINOPULSE offers a comprehensive range of rubber twin welding hoses and single-line products, each designed to meet the unique demands of your gas type and application. Our team can help you navigate certifications, material specifications, and custom fittings to ensure your welding system operates safely and efficiently.

Contact us today to discuss how our precision-engineered hoses can elevate your welding operations.