Oljeslang

En oljeslang är ett specialiserat flexibelt rör designat för att överföra olika typer av oljor, inklusive smörjmedel, hydraulvätskor och eldningsoljor, i industri-, bil- och jordbrukssystem.

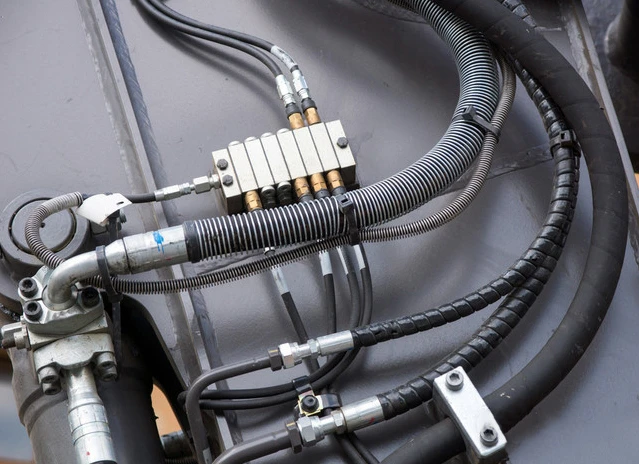

Konstruerade med oljebeständiga innerslangar, robusta förstärkningar och hållbara ytterhöljen, är oljeslangar konstruerade för att klara höga tryck och tuffa förhållanden samtidigt som flexibilitet och livslängd bibehålls. Dessa slangar används ofta i applikationer som hydrauliska system, motorsmörjning, bränsleleverans och oljeöverföring i maskiner och utrustning. Till exempel, i hydrauliska system, säkerställer oljeslangar ett jämnt flöde av hydraulvätska mellan komponenterna, vilket underlättar smidig drift. I bilmotorer bär de motorolja för smörjning och kylning. Industriella applikationer innebär överföring av stora volymer olja från lagringstankar till utrustning eller rörledningar. Oljeslangar är också viktiga inom jordbruket för att driva traktorer och andra oljeberoende maskiner. Deras pålitliga konstruktion och kompatibilitet med olika oljetyper gör dem oumbärliga för att upprätthålla effektiva och säkra operationer inom flera branscher.

Vilka är de huvudsakliga materialen som används i oljeslangar, och hur påverkar de prestandan?

Oljeslangar, som är avgörande för olika oljerelaterade operationer, är vanligtvis tillverkade av material som nitrilgummi (NBR), syntetiskt gummi, termoplaster och PVC, var och en utvald för sina specifika egenskaper för att effektivt hantera oljeöverföring i olika typer av oljeslangar. Oljekylarslangar kräver till exempel ofta material som kan hantera värmeavledning vid överföring av olja. Nitrilgummi, känt för att göra utmärkta oljebeständiga slangar, används ofta för sin utmärkta motståndskraft mot olja, bränsle och fett, vilket gör den idealisk för fordons- och industriapplikationer.

Syntetgummi ger ökad flexibilitet och hållbarhet, särskilt i högtrycksmiljöer, samtidigt som det motstår åldrande och sprickbildning. Detta gör den till ett utmärkt val för oljetrycksslangar som behöver behålla sin integritet under tryck. Termoplastiska material ger lätt konstruktion och motståndskraft mot nötning och miljöfaktorer, vilket gör dem lämpliga för bärbara eller utomhusapplikationer.

PVC används ofta för allmänna oljeslangar på grund av dess prisvärdhet och mångsidighet men kanske inte fungerar lika bra under extrema temperaturer eller tryck. I de fall en oljeslang behöver användas i en mindre krävande miljö kan PVC vara ett kostnadseffektivt alternativ. Förstärkningar som textilflätor, ståltråd eller spiralskikt förbättrar oljeslangens styrka och trycktolerans, vilket är väsentligt för oljetrycksslangar i synnerhet. Valet av material påverkar slangens flexibilitet, temperaturområde och kompatibilitet med olika oljetyper, vilket säkerställer optimal prestanda och livslängd i specifika applikationer för alla industrislangar.

Hur underhåller du en oljeslang för att säkerställa långsiktig tillförlitlighet och säkerhet?

Att underhålla en oljeslang innebär regelbundna inspektioner, korrekt hantering och efterlevnad av driftsriktlinjer för att förhindra fel och förlänga dess livslängd. Inspektera slangen med jämna mellanrum för tecken på slitage, såsom sprickor, läckor, blåsor eller skavsår, särskilt runt kopplingar och böjar, eftersom dessa områden är utsatta för stress. Byt ut skadade slangar omedelbart för att undvika systemfel eller säkerhetsrisker. Rengör slangen regelbundet för att ta bort oljerester, smuts och föroreningar som kan försämra materialet med tiden. Korrekt förvaring är viktigt; förvara slangen på ett svalt, torrt och välventilerat område borta från direkt solljus, fukt och starka kemikalier som kan försvaga materialet. Undvik att överskrida slangens specificerade tryck-, temperatur- och böjradiegränser under användning för att förhindra överbelastning och för tidigt slitage. Se till att beslag är ordentligt fastsatta och kontrollera regelbundet efter läckor eller lösa anslutningar. Genom att följa dessa underhållsrutiner kan du säkerställa tillförlitlig prestanda, öka säkerheten och förlänga livslängden på din oljeslang.

Analysis of Core Materials and Oil-Resistant Mechanisms in Oil Hoses

SINOPULSE designs high-performance oil hoses with a deep understanding of material science and fluid dynamics. The selection and engineering of core materials play a pivotal role in ensuring hoses can withstand continuous exposure to various oils without degradation. Here’s an in-depth look at the key components and their oil-resistant mechanisms that make SINOPULSE hoses the preferred choice for oil suction, transfer, and delivery applications.

Nitrile Butadiene Rubber (NBR): The Backbone of Oil Resistance

At the heart of SINOPULSE oil-resistant hoses lies Nitrile Butadiene Rubber (NBR), a synthetic elastomer renowned for its exceptional oil compatibility. NBR’s molecular structure, characterized by acrylonitrile monomers, creates a cross-linked network that repels hydrocarbon-based oils. This unique composition minimizes oil absorption, ensuring the hose maintains its physical properties—such as flexibility, strength, and sealing integrity—even after prolonged immersion. For example, in diesel fuel or hydraulic oil applications, NBR-lined hoses exhibit a swelling rate of ≤5%, far surpassing the performance of standard rubber materials.

Reinforcement Layers: Enhancing Structural Integrity

To complement the oil-resistant inner tube, SINOPULSE integrates robust reinforcement layers. High-tensile steel wire braids or synthetic fiber meshes are woven around the NBR core, providing mechanical strength and pressure resistance. These layers distribute internal pressure evenly, enabling oil transfer hoses to handle working pressures up to 40 bar (580 PSI) and burst pressures exceeding 120 bar (1740 PSI). In heavy-duty scenarios like oil tank truck loading or industrial hydraulic systems, the reinforcement prevents tube collapse and leakage, ensuring safe and efficient oil delivery.

Outer Cover: Protection Against External Threats

The outer cover of SINOPULSE oil hoses is engineered to withstand harsh environments while safeguarding the inner components. Made from abrasion-resistant synthetic rubber or thermoplastic compounds, it resists cuts, punctures, and UV degradation—common hazards in outdoor oil transfer operations. Additionally, anti-static outer layers are available for applications involving flammable oils, dissipating electrical charges to prevent ignition risks.

Advanced Formulations for Specialized Oils

For applications requiring compatibility with synthetic lubricants, biofuels, or high-viscosity oils, SINOPULSE offers oil hoses with advanced material formulations. Fluoroelastomer (FKM) liners, for instance, provide superior resistance to aggressive chemicals and high temperatures, making them ideal for aerospace or automotive manufacturing. These specialized hoses undergo rigorous testing to ensure compliance with industry standards, such as ISO 18752 for fuel hose performance.

In industries where reliable oil transfer is non-negotiable, SINOPULSE’s commitment to material innovation and engineering excellence ensures that our oil hoses deliver long-lasting performance, safety, and efficiency.

Fault Warning and Emergency Handling of Oil Hoses

As a trusted oil hose manufacturer, SINOPULSE prioritizes safety and reliability in every oil hose we produce. However, even the most durable oil resistant hoses may encounter issues over time. Understanding how to detect early signs of failure and execute proper emergency protocols is crucial for preventing costly downtime and potential hazards in oil suction, transfer, and delivery operations.

Early Warning Signs of Hose Failure

SINOPULSE recommends regular visual inspections to identify impending issues. Bulges or Swelling indicate internal pressure damage or material degradation, often caused by excessive stress or incompatible oil types. Cracks or cuts in the outer cover expose the inner layers to environmental threats, increasing the risk of leakage. Discoloration or Hardening of the hose material signals chemical breakdown, particularly if the hose has been exposed to incompatible fluids. Additionally, unusual vibrations or whistling noises during operation may suggest blockages or pressure imbalances within the oil hose.

Emergency Response Protocols

In the event of a suspected hose failure, immediate action is essential. First, isolate the system: shut off the oil supply valves and depressurize the line to prevent further leakage. If the hose is used for flammable oils, evacuate the area and prohibit any ignition sources. For minor leaks, applying a specialized hose repair tape designed for oil-resistant materials can provide temporary containment, but this is only a stopgap measure. For significant damage, replace the hose with a SINOPULSE oil transfer hose of the same specification, ensuring proper fitting and alignment to avoid future issues.

Preventive Maintenance for Longevity

To minimize the risk of emergencies, follow SINOPULSE’s maintenance guidelines. Avoid exceeding the hose’s rated working pressure and temperature range, as overloading accelerates wear. When installing oil suction hoses, ensure the bend radius meets specifications to prevent kinking. Regularly clean and lubricate connectors to maintain a tight seal, and store hoses in a cool, dry environment away from direct sunlight to slow down material aging.

With SINOPULSE’s comprehensive approach to oil hose safety, operators can confidently manage potential risks and ensure continuous, secure oil transfer in any industrial setting.