Tubo flessibile dell'olio

Un tubo flessibile per olio è un tubo flessibile specializzato, progettato per trasferire vari tipi di oli, tra cui lubrificanti, fluidi idraulici e oli combustibili, in sistemi industriali, automobilistici e agricoli.

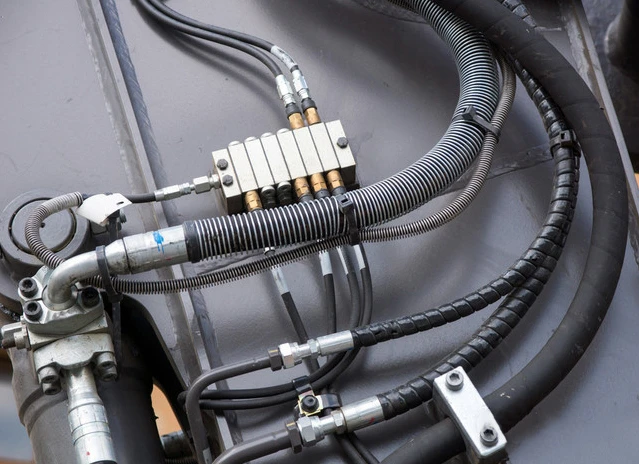

Costruiti con camere d'aria resistenti all'olio, rinforzi robusti e rivestimenti esterni durevoli, i tubi flessibili per olio sono progettati per gestire alte pressioni e condizioni difficili, mantenendo flessibilità e longevità. Questi tubi flessibili sono ampiamente utilizzati in applicazioni come sistemi idraulici, lubrificazione del motore, distribuzione del carburante e trasferimento dell'olio in macchinari e attrezzature. Ad esempio, nei sistemi idraulici, i tubi flessibili per olio assicurano un flusso costante di fluido idraulico tra i componenti, facilitando il funzionamento regolare. Nei motori per autoveicoli, trasportano olio motore per la lubrificazione e il raffreddamento. Le applicazioni industriali comportano il trasferimento di grandi volumi di olio dai serbatoi di stoccaggio alle attrezzature o alle condutture. I tubi flessibili per olio sono essenziali anche in agricoltura per alimentare trattori e altri macchinari che dipendono dall'olio. La loro costruzione affidabile e la compatibilità con vari tipi di olio li rendono indispensabili per mantenere operazioni efficienti e sicure in più settori.

Quali sono i principali materiali utilizzati nei tubi flessibili per petrolio e come influiscono sulle prestazioni?

I tubi flessibili per olio, essenziali per varie operazioni legate al petrolio, sono in genere realizzati con materiali come gomma nitrilica (NBR), gomma sintetica, termoplastiche e PVC, ognuno scelto per le sue proprietà specifiche per gestire efficacemente il trasferimento di olio in diversi tipi di tubi flessibili per olio. Ad esempio, i tubi flessibili del radiatore dell'olio spesso richiedono materiali in grado di gestire la dissipazione del calore durante il trasferimento dell'olio. La gomma nitrilica, nota per realizzare eccellenti tubi flessibili resistenti all'olio, è ampiamente utilizzata per la sua eccellente resistenza a olio, carburante e grasso, rendendola ideale per applicazioni automobilistiche e industriali.

La gomma sintetica offre maggiore flessibilità e durata, specialmente in ambienti ad alta pressione, resistendo anche all'invecchiamento e alle crepe. Ciò la rende un'ottima scelta per i tubi flessibili per la pressione dell'olio che devono mantenere la loro integrità sotto pressione. I materiali termoplastici forniscono una costruzione leggera e resistenza all'abrasione e ai fattori ambientali, rendendoli adatti per applicazioni portatili o all'aperto.

Il PVC è comunemente utilizzato per i tubi flessibili per olio generici grazie alla sua convenienza e versatilità, ma potrebbe non funzionare altrettanto bene a temperature o pressioni estreme. Nei casi in cui un tubo flessibile per olio debba essere utilizzato in un ambiente meno impegnativo, il PVC può essere un'opzione conveniente. Rinforzi come trecce tessili, filo di acciaio o strati a spirale migliorano la resistenza e la tolleranza alla pressione del tubo flessibile per olio, il che è essenziale in particolare per i tubi flessibili per olio a pressione. La scelta del materiale influisce sulla flessibilità del tubo, sull'intervallo di temperatura e sulla compatibilità con diversi tipi di olio, garantendo prestazioni e longevità ottimali in applicazioni specifiche per tutti tubi industriali.

Come si esegue la manutenzione di un tubo flessibile dell'olio per garantirne affidabilità e sicurezza a lungo termine?

La manutenzione di un tubo flessibile per olio comporta ispezioni regolari, corretta gestione e rispetto delle linee guida operative per prevenire guasti e prolungarne la durata. Ispezionare periodicamente il tubo flessibile per individuare eventuali segni di usura, come crepe, perdite, vesciche o abrasioni, in particolare attorno a raccordi e curve, poiché queste aree sono soggette a stress. Sostituire immediatamente eventuali tubi danneggiati per evitare guasti al sistema o rischi per la sicurezza. Pulire regolarmente il tubo flessibile per rimuovere residui di olio, sporcizia e contaminanti che possono degradare il materiale nel tempo. È essenziale una corretta conservazione; conservare il tubo flessibile in un'area fresca, asciutta e ben ventilata, lontano dalla luce solare diretta, dall'umidità e da sostanze chimiche aggressive che possono indebolire il materiale. Evitare di superare i limiti di pressione, temperatura e raggio di curvatura specificati del tubo flessibile durante l'uso per evitare sovraccarichi e usura prematura. Assicurarsi che i raccordi siano fissati saldamente e controllare periodicamente eventuali perdite o collegamenti allentati. Seguendo queste pratiche di manutenzione, è possibile garantire prestazioni affidabili, migliorare la sicurezza e prolungare la durata del tubo flessibile per olio.

Analysis of Core Materials and Oil-Resistant Mechanisms in Oil Hoses

SINOPULSE designs high-performance oil hoses with a deep understanding of material science and fluid dynamics. The selection and engineering of core materials play a pivotal role in ensuring hoses can withstand continuous exposure to various oils without degradation. Here’s an in-depth look at the key components and their oil-resistant mechanisms that make SINOPULSE hoses the preferred choice for oil suction, transfer, and delivery applications.

Nitrile Butadiene Rubber (NBR): The Backbone of Oil Resistance

At the heart of SINOPULSE oil-resistant hoses lies Nitrile Butadiene Rubber (NBR), a synthetic elastomer renowned for its exceptional oil compatibility. NBR’s molecular structure, characterized by acrylonitrile monomers, creates a cross-linked network that repels hydrocarbon-based oils. This unique composition minimizes oil absorption, ensuring the hose maintains its physical properties—such as flexibility, strength, and sealing integrity—even after prolonged immersion. For example, in diesel fuel or hydraulic oil applications, NBR-lined hoses exhibit a swelling rate of ≤5%, far surpassing the performance of standard rubber materials.

Reinforcement Layers: Enhancing Structural Integrity

To complement the oil-resistant inner tube, SINOPULSE integrates robust reinforcement layers. High-tensile steel wire braids or synthetic fiber meshes are woven around the NBR core, providing mechanical strength and pressure resistance. These layers distribute internal pressure evenly, enabling oil transfer hoses to handle working pressures up to 40 bar (580 PSI) and burst pressures exceeding 120 bar (1740 PSI). In heavy-duty scenarios like oil tank truck loading or industrial hydraulic systems, the reinforcement prevents tube collapse and leakage, ensuring safe and efficient oil delivery.

Outer Cover: Protection Against External Threats

The outer cover of SINOPULSE oil hoses is engineered to withstand harsh environments while safeguarding the inner components. Made from abrasion-resistant synthetic rubber or thermoplastic compounds, it resists cuts, punctures, and UV degradation—common hazards in outdoor oil transfer operations. Additionally, anti-static outer layers are available for applications involving flammable oils, dissipating electrical charges to prevent ignition risks.

Advanced Formulations for Specialized Oils

For applications requiring compatibility with synthetic lubricants, biofuels, or high-viscosity oils, SINOPULSE offers oil hoses with advanced material formulations. Fluoroelastomer (FKM) liners, for instance, provide superior resistance to aggressive chemicals and high temperatures, making them ideal for aerospace or automotive manufacturing. These specialized hoses undergo rigorous testing to ensure compliance with industry standards, such as ISO 18752 for fuel hose performance.

In industries where reliable oil transfer is non-negotiable, SINOPULSE’s commitment to material innovation and engineering excellence ensures that our oil hoses deliver long-lasting performance, safety, and efficiency.

Fault Warning and Emergency Handling of Oil Hoses

As a trusted oil hose manufacturer, SINOPULSE prioritizes safety and reliability in every oil hose we produce. However, even the most durable oil resistant hoses may encounter issues over time. Understanding how to detect early signs of failure and execute proper emergency protocols is crucial for preventing costly downtime and potential hazards in oil suction, transfer, and delivery operations.

Early Warning Signs of Hose Failure

SINOPULSE recommends regular visual inspections to identify impending issues. Bulges or Swelling indicate internal pressure damage or material degradation, often caused by excessive stress or incompatible oil types. Cracks or cuts in the outer cover expose the inner layers to environmental threats, increasing the risk of leakage. Discoloration or Hardening of the hose material signals chemical breakdown, particularly if the hose has been exposed to incompatible fluids. Additionally, unusual vibrations or whistling noises during operation may suggest blockages or pressure imbalances within the oil hose.

Emergency Response Protocols

In the event of a suspected hose failure, immediate action is essential. First, isolate the system: shut off the oil supply valves and depressurize the line to prevent further leakage. If the hose is used for flammable oils, evacuate the area and prohibit any ignition sources. For minor leaks, applying a specialized hose repair tape designed for oil-resistant materials can provide temporary containment, but this is only a stopgap measure. For significant damage, replace the hose with a SINOPULSE oil transfer hose of the same specification, ensuring proper fitting and alignment to avoid future issues.

Preventive Maintenance for Longevity

To minimize the risk of emergencies, follow SINOPULSE’s maintenance guidelines. Avoid exceeding the hose’s rated working pressure and temperature range, as overloading accelerates wear. When installing oil suction hoses, ensure the bend radius meets specifications to prevent kinking. Regularly clean and lubricate connectors to maintain a tight seal, and store hoses in a cool, dry environment away from direct sunlight to slow down material aging.

With SINOPULSE’s comprehensive approach to oil hose safety, operators can confidently manage potential risks and ensure continuous, secure oil transfer in any industrial setting.