Manguera de soldadura

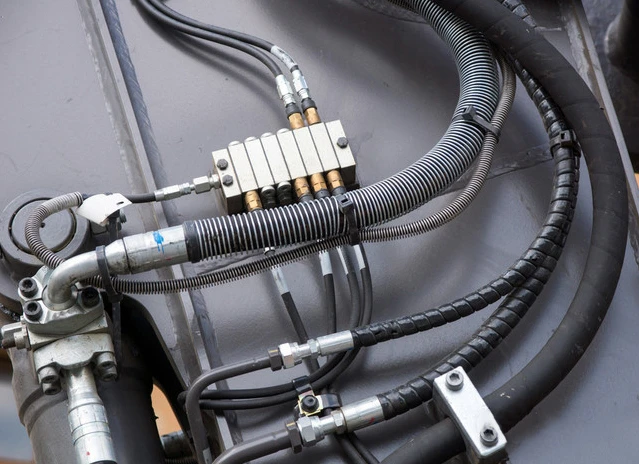

Una manguera de soldadura es un tipo de manguera flexible diseñada para transportar de forma segura los gases utilizados en soldadura, corte y otros procesos industriales. Estas mangueras están diseñadas específicamente para entornos de alta presión y temperatura, lo que las hace ideales para su uso con gases como oxígeno, acetileno, propano y otros gases combustibles utilizados en aplicaciones de soldadura. Su construcción suele incluir un material de caucho o termoplástico duradero, resistente al desgaste, al calor y a la exposición a sustancias químicas. Dentro de la manguera, suele haber dos líneas distintas: una para el oxígeno y otra para el gas combustible, lo que garantiza que no se mezclen. Las mangueras de soldadura se utilizan comúnmente en industrias como la metalurgia, la construcción, la reparación de automóviles, la construcción naval y el mantenimiento. Son vitales para suministrar de forma segura los gases a los sopletes de soldadura y las herramientas de corte, proporcionando la llama necesaria para tareas como la soldadura fuerte, la soldadura blanda o el oxicorte de metales. Las mangueras están diseñadas para evitar fugas, dobleces o roturas que podrían causar accidentes peligrosos durante su uso. Las mangueras de soldadura vienen en diferentes tamaños y longitudes para adaptarse a diversas configuraciones de soldadura, y su construcción garantiza que soporten las altas presiones y temperaturas típicas de las operaciones de soldadura. Gracias a su capacidad de doble propósito y su diseño robusto, las mangueras de soldadura desempeñan un papel crucial para garantizar la seguridad, la eficiencia y la eficacia en la metalurgia y otros procesos industriales.

¿Cuáles son las características clave a tener en cuenta al seleccionar una manguera de soldadura?

Al seleccionar una manguera de soldadura, se deben considerar varias características clave para garantizar que sea adecuada para la aplicación específica. Uno de los factores más importantes es el material, ya que debe ser duradero y resistente al calor, la abrasión y la exposición a sustancias químicas. La mayoría de las mangueras de soldadura están fabricadas con caucho o materiales termoplásticos, que ofrecen flexibilidad y resistencia al desgaste, manteniendo su integridad a altas temperaturas. La manguera también debe ser capaz de soportar altas presiones, ya que los gases de soldadura suelen almacenarse y transportarse bajo una presión considerable. Es fundamental elegir una manguera con la presión nominal adecuada para evitar roturas o fallos durante el uso. Además, las mangueras de soldadura suelen estar diseñadas con dos líneas separadas, una para oxígeno y otra para gas combustible, lo que garantiza que los gases permanezcan separados y no se mezclen, lo cual podría provocar situaciones peligrosas. La cubierta exterior de la manguera también debe ser resistente a factores externos como la abrasión, los rayos UV y las condiciones climáticas, ya que se utilizan a menudo en exteriores. La longitud y el diámetro de la manguera deben elegirse en función de las necesidades del proceso de soldadura y la distancia entre la fuente de gas y el lugar de soldadura. Además, la compatibilidad con los tipos específicos de gases utilizados es fundamental. Por ejemplo, las mangueras utilizadas para el servicio de oxígeno deben estar homologadas para su uso con oxígeno y no deben contener materiales que puedan reaccionar con él, como aceite o grasa. Finalmente, es importante verificar las certificaciones de la industria o el cumplimiento de las normas de seguridad, como las de OSHA o la Asociación Nacional de Protección contra Incendios (NFPA), para garantizar que la manguera cumpla con los criterios de seguridad requeridos para aplicaciones de soldadura.

¿Cómo se deben mantener y almacenar las mangueras de soldadura para garantizar la seguridad?

El mantenimiento y almacenamiento adecuados de las mangueras de soldadura son esenciales para garantizar su seguridad y durabilidad. Se deben realizar inspecciones periódicas para detectar signos de desgaste, como cortes, abrasiones, grietas o fugas, especialmente cerca de los accesorios o donde la manguera entre en contacto con objetos afilados o superficies rugosas. Las mangueras de soldadura de caucho, muy populares en el mercado, también están sujetas a estas inspecciones.

Si se detecta algún daño en una manguera de soldadura, debe reemplazarse inmediatamente para evitar posibles riesgos. Para evitar fallas, asegúrese de utilizarla dentro de los límites de presión y temperatura especificados, ya que excederlos podría provocar una rotura. Después de cada uso, es fundamental almacenar adecuadamente las mangueras de soldadura, independientemente de si son de un fabricante reconocido, en un lugar limpio y seco, alejadas de la luz solar directa, temperaturas extremas o productos químicos que puedan degradar el material.

Las técnicas de soldadura de mangueras a veces pueden afectar la integridad de la misma, por lo que es importante prestar atención a estos aspectos durante la inspección. Enrollar la manguera sin apretarla es crucial para evitar torceduras o dobleces, ya que las curvas pronunciadas pueden debilitarla y reducir su vida útil. Al almacenar las mangueras de soldadura, asegúrese de colgarlas o colocarlas planas en lugar de enrollarlas demasiado apretadas.

Además, la manguera de soldadura debe mantenerse libre de contaminantes, especialmente aceite, grasa u otras sustancias que puedan reaccionar con los gases que se transfieren, especialmente en las mangueras de oxígeno, donde incluso una pequeña cantidad de contaminación puede crear una situación peligrosa. Si la manguera de soldadura se expone a un uso intensivo o a entornos hostiles, se debe realizar una limpieza y un mantenimiento regulares para eliminar cualquier acumulación de contaminantes.

Antes de cada uso, es importante revisar todos los accesorios y conexiones de la manguera de soldadura para garantizar que estén bien fijados y sin fugas. El uso de carretes o ganchos de almacenamiento también ayuda a organizar las mangueras y a evitar daños por enredos o abrasión. Siguiendo estas prácticas de mantenimiento y almacenamiento, las mangueras de soldadura mantendrán su seguridad, fiabilidad y rendimiento, garantizando un entorno de trabajo seguro para los operadores.

Twin-line Structure and Safety Design Principles: Welding Hoses

SINOPULSE revolutionizes industrial safety through the engineering of twin welding hoses with a cutting-edge dual-chamber structure. Engineered for precision and reliability, our rubber twin welding hoses address the critical need for safe gas separation in high-risk welding and cutting operations, setting a new standard for performance and protection.

At the heart of SINOPULSE’s welding hoses lies a dual-channel architecture, featuring independent inner tubes dedicated to oxygen and combustible gases such as acetylene or propane. This physical separation is not merely a design choice but a safety imperative: by preventing the mixing of explosive gas combinations, it eliminates the risk of catastrophic ignition within the hose itself. The oxygen chamber, constructed from premium rubber compounds, adheres to strict non-oil and non-grease standards, ensuring compliance with oxygen service safety protocols. Meanwhile, the gas chamber is formulated to resist degradation from hydrocarbons, maintaining integrity even under prolonged exposure to aggressive fuel gases.

To fortify this innovative structure, SINOPULSE integrates multiple reinforcement and protection layers. A robust braided layer, typically composed of high-tensile synthetic fibers or stainless steel, wraps around each chamber, providing mechanical strength capable of withstanding working pressures of up to 20 bar and burst pressures exceeding 60 bar. This reinforcement prevents tube collapse or rupture, safeguarding against sudden failures that could endanger operators. The outer cover, crafted from abrasion-resistant rubber, acts as a shield against external threats: it repels sparks, resists flame penetration, and withstands mechanical impacts common in welding environments. Select models also incorporate anti-static properties, dissipating electrical charges to eliminate ignition risks posed by static buildup.

SINOPULSE’s commitment to safety extends beyond material and structural design. Our twin welding hoses adhere to international safety standards, ensuring seamless integration into industrial safety protocols. The dual-chamber design further optimizes performance by maintaining consistent gas flow rates, enabling welders to achieve precise control over flame temperature and cutting precision.

In metal fabrication, shipbuilding, and construction—industries where safety is paramount—SINOPULSE’s rubber twin welding hoses offer a reliable solution that combines advanced engineering with uncompromising protection. Trust in our hoses to deliver both safety and efficiency in every welding operation.

Selection Decision Tree for Welding Hoses by Gas Type

As a trusted welding hose manufacturer, SINOPULSE understands that selecting the right hose depends on the specific gas used in your welding or cutting application. Different gases—oxygen, acetylene, propane, or inert gases like argon—have unique chemical and physical properties, requiring tailored hose designs to ensure safety, efficiency, and compliance. Below is a structured guide to help you choose the ideal twin welding hose or single-line solution for your needs.

1. Oxygen (O₂) Hoses: Prioritize Purity and Non-Reactivity

Oxygen hoses transport compressed oxygen to fuel the welding flame, making material compatibility critical. SINOPULSE’s rubber twin welding hoses for oxygen feature:

Non-Oil, Non-Grease Inner Tubes: Constructed from premium EPDM or neoprene rubber to prevent hydrocarbon contamination, which can cause explosive reactions with pure oxygen.

Flame-Resistant Outer Covers: Engineered to withstand sparks and radiant heat, reducing fire risks in high-temperature work environments.

Pressure Ratings: Working pressures up to 20 bar (290 PSI) to meet standard oxygen service requirements, with burst pressures exceeding 60 bar (870 PSI) for safety redundancy.

2. Acetylene (C₂H₂) Hoses: Resist Hydrocarbon Degradation

Acetylene, a highly flammable gas, requires hoses that can withstand its reactive nature and low working pressures (typically ≤1 bar). Key selection criteria for SINOPULSE acetylene hoses include:

Hydrocarbon-Resistant Compounds: Inner tubes made from butyl rubber or chloroprene to prevent swelling or cracking caused by acetylene exposure.

Anti-Static Properties: Optional conductive layers to dissipate static charges, a critical safety feature for preventing ignition in volatile environments.

Color Coding: Mandatory red outer covers for easy identification, aligning with international safety standards for acetylene lines.

Flexibility in Low Temperatures: Maintains pliability down to -20°C, ensuring reliable performance in cold climates or outdoor welding.

3. Propane (C₃H₈) and Natural Gas Hoses: Balance Pressure and Flexibility

Used in cutting and heating applications, propane hoses must handle moderate pressures (up to 5 bar) while resisting cold brittleness. SINOPULSE solutions offer:

Low-temperature Resistant Formula: Specialized thermoplastic rubber (TPR) inner tubes that remain flexible at -40°C, ideal for construction or agricultural welding in frigid conditions.

Abrasion-Resistant Outer Layers: Thickened rubber covers to withstand rough handling on job sites, where hoses may drag over gravel, metal, or concrete.

Leak-Proof Fittings: Compatibility with propane-specific connectors to minimize gas loss and ensure secure connections during high-demand operations.

4. Inert Gases (Argon, Helium): Ensure Purity for TIG/WIG Welding

For TIG (Tungsten Inert Gas) welding, where gas purity is essential for weld quality, SINOPULSE recommends:

High-Purity Inner Tubes: Smooth-bore polyethylene or silicone liners that prevent gas contamination, critical for welding stainless steel or aluminum.

Low Permeability Design: Multi-layer construction to minimize gas diffusion, ensuring consistent shielding gas flow and reducing porosity in welds.

Lightweight Construction: Braided synthetic fiber reinforcement for easy maneuverability during precision welding tasks that require fine control.

Key Decision Factors Across All Gases

Gas Compatibility: Always verify that the hose’s inner tube material is rated for your specific gas (e.g., acetylene requires non-copper alloys in fittings to avoid acetylide formation).

Pressure vs. Temperature: Match the hose’s working pressure (e.g., low-pressure acetylene vs. high-pressure oxygen) and temperature range (-40°C to +80°C for most models).

Environmental Hazards: Choose anti-UV covers for outdoor use, spark-resistant layers for proximity to welding arcs, or chemical-resistant coatings for industrial environments with corrosive agents.

Dual vs. Single Chamber: Twin welding hoses are ideal for oxy-fuel setups requiring parallel oxygen and gas lines, while single-line hoses suit inert gas or standalone fuel systems.

Trust SINOPULSE for Tailored Solutions

With decades of expertise in welding hose engineering, SINOPULSE offers a comprehensive range of rubber twin welding hoses and single-line products, each designed to meet the unique demands of your gas type and application. Our team can help you navigate certifications, material specifications, and custom fittings to ensure your welding system operates safely and efficiently.

Contact us today to discuss how our precision-engineered hoses can elevate your welding operations.