Banco de pruebas de mangueras

Un banco de pruebas de mangueras es un equipo esencial que se utiliza en la fabricación y el control de calidad de las mangueras. Está diseñado para evaluar el rendimiento, la durabilidad y la integridad de las mangueras bajo...

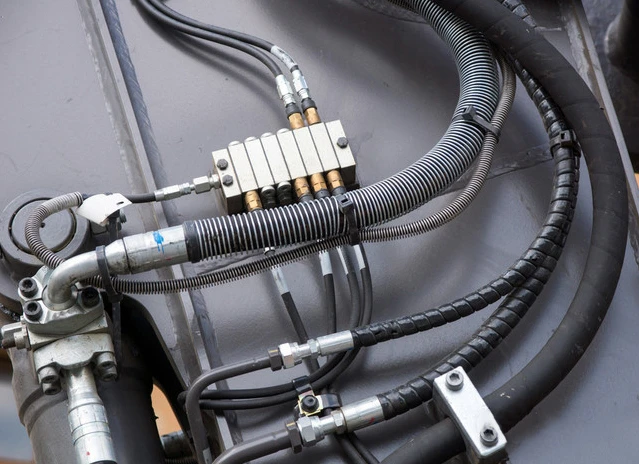

Diversas condiciones que simulan sus aplicaciones previstas. El banco de pruebas permite a los fabricantes probar las mangueras en cuanto a resistencia a la presión, detección de fugas, resistencia al estallido, flexibilidad y otras características críticas. Durante las pruebas, las mangueras se someten a fluidos a alta presión, temperaturas extremas o tensiones mecánicas para garantizar que resistan condiciones operativas reales sin fallas. Por ejemplo, en la producción de mangueras hidráulicas, un banco de pruebas puede simular la presión que una manguera experimentará en sistemas hidráulicos, garantizando que no se rompa ni tenga fugas. Además, el banco se utiliza para comprobar la capacidad de la manguera para mantener su forma, flexibilidad y rendimiento general al someterse a flexión o movimiento continuos. La importancia de un banco de pruebas radica en su capacidad para proporcionar información detallada sobre la calidad y fiabilidad de las mangueras antes de su comercialización. Al realizar estas pruebas, los fabricantes pueden garantizar que solo se vendan a los consumidores mangueras que cumplen con estrictos estándares de seguridad y rendimiento, lo que reduce el riesgo de fallos en aplicaciones críticas como los sectores automotriz, industrial y de la construcción. Además, un banco de pruebas ayuda a prevenir costosas retiradas de productos, responsabilidades legales y daños a la reputación de la empresa. En resumen, los bancos de prueba de mangueras son cruciales para garantizar la calidad del producto, la seguridad y el cumplimiento de los estándares de la industria, contribuyendo en última instancia a la confiabilidad general de los sistemas basados en mangueras.

¿Cómo funciona un banco de pruebas de mangueras y qué pruebas se realizan normalmente?

Un banco de pruebas de mangueras funciona simulando las condiciones reales que experimentará una manguera en su aplicación prevista. El principio básico consiste en montar la manguera de forma segura en el banco de pruebas, donde puede someterse a diversas pruebas físicas y mecánicas. Una de las principales pruebas que se realizan en un banco de pruebas de mangueras es la prueba de presión. En esta prueba, la manguera se llena con un fluido (generalmente agua, aceite o aire) y se presuriza a un nivel específico superior a su presión de funcionamiento normal. El objetivo de esta prueba es evaluar la capacidad de la manguera para soportar la presión interna sin romperse ni presentar fugas. A continuación, se supervisa la manguera para detectar cualquier signo de deformación, abombamiento o fuga, que podría indicar debilidades en la construcción o el material. Otra prueba común que se realiza en un banco de pruebas de mangueras es la prueba de estallido. En esta prueba, la manguera se somete a una presión progresivamente mayor hasta que se rompe. Esta prueba ayuda a determinar la presión máxima que una manguera puede soportar antes de fallar, lo que garantiza que sea adecuada para aplicaciones de alta presión. El banco también puede realizar pruebas de flexibilidad y flexión, donde la manguera se dobla y flexiona repetidamente para garantizar que no se agriete, se doble ni pierda su funcionalidad al estar expuesta a un movimiento constante. Además de las pruebas mecánicas, algunos bancos de prueba de mangueras están equipados con sistemas de detección de fugas, que utilizan sensores para detectar incluso las fugas más pequeñas en la manguera bajo presión. El banco también puede evaluar otras características, como la resistencia a la abrasión, la tolerancia a la temperatura y la compatibilidad química, según el uso previsto de la manguera. Todas estas pruebas permiten a los fabricantes garantizar que las mangueras que producen cumplen con rigurosos estándares de seguridad y rendimiento antes de su distribución.

¿Cuáles son los beneficios de utilizar un banco de pruebas de mangueras en el proceso de producción?

El uso de un banco de pruebas de mangueras en el proceso de producción ofrece varias ventajas clave que inciden directamente en la calidad, la seguridad y el rendimiento de las mangueras fabricadas. En primer lugar, garantiza que cada manguera cumpla con las normas de seguridad de la industria mediante pruebas de resistencia a la presión, prevención de fugas, resistencia al estallido y durabilidad general. Al simular condiciones de funcionamiento reales, los fabricantes pueden identificar posibles debilidades o defectos en el diseño de las mangueras antes de que lleguen al cliente. Esto es especialmente crucial en industrias como la automotriz, la aeroespacial y la del petróleo y el gas, donde las fallas en las mangueras pueden provocar accidentes catastróficos o tiempos de inactividad operativa. Otra ventaja significativa es la mejora de la consistencia del producto. Al probar las mangueras en un banco estandarizado, los fabricantes pueden verificar que cada lote cumpla con los mismos estándares de alta calidad, lo que reduce la probabilidad de que entren al mercado productos defectuosos o de calidad inferior. Esta consistencia es esencial para mantener la reputación del fabricante y garantizar la satisfacción del cliente. Además, los bancos de pruebas de mangueras ayudan a reducir el desperdicio y a mejorar la rentabilidad. Al identificar defectos en las primeras etapas del proceso de producción, los fabricantes pueden realizar ajustes en la línea de producción o en los materiales antes de producir grandes cantidades de mangueras defectuosas. Esto reduce la necesidad de reprocesamiento, desperdicios y retiradas de productos, ahorrando tiempo y dinero. Además, el uso de bancos de prueba de mangueras permite a los fabricantes cumplir con las normativas y certificaciones locales e internacionales, que a menudo exigen pruebas y documentación rigurosas para garantizar la seguridad de las mangueras en industrias o aplicaciones específicas. En resumen, un banco de prueba de mangueras es una herramienta invaluable que mejora la calidad del producto, minimiza los riesgos y aumenta la eficiencia general del proceso de fabricación de mangueras.

Unveiling the Technical Prowess of Hydraulic Hose Testing Benches

In the intricate hose manufacturing process, the reliability of hydraulic hoses stands or falls with the precision of testing. As a vanguard in hydraulic hose machine innovation, SINOPULSE's hydraulic hose test bench systems blend cutting-edge technology with stringent international standards, redefining the benchmarks for performance validation.

Precision Pressure Control: The Epitome of Accuracy

At the core of SINOPULSE hose test bench systems lies a revolutionary pressure management mechanism, capable of delivering a staggering 500 MPa of controlled force. This range caters to diverse needs, from the delicate testing of automotive coolant hoses to the robust evaluation of high-pressure industrial hydraulic lines. Powered by servo-hydraulic technology, the system achieves an industry-leading accuracy of ±0.5%, ensuring tests like burst pressure assessment, fatigue-inducing pulse cycle simulations, and extended leak detection are executed with pinpoint precision. Such meticulous control is crucial for compliance with globally recognized standards, including SAE J1401 and ISO 6803, guaranteeing that hoses can withstand real-world operational stresses.

Automated Efficiency: Streamlining the Testing Workflow

Our hydraulic hose testing machine is a testament to intelligent automation. The PLC-controlled touchscreen interface acts as a centralized command center, allowing operators to effortlessly pre-program complex test protocols. Whether it's setting specific pressure ramping rates, defining precise hold times, or configuring the number of test cycles, a simple tap eliminates manual errors and reduces setup time by up to 60%. Real-time data visualization provides instant insights into pressure-time graphs, temperature variations, and material deformation, enabling immediate identification of anomalies. Post-test, the system automatically generates comprehensive ISO 17025-compliant reports, complete with test parameters, pass/fail verdicts, and serialized batch information, streamlining quality control processes.

Adaptability for Diverse Hoses: One Solution, Multiple Applications

Acknowledging the vast diversity in hose specifications, SINOPULSE hose test benches are engineered to accommodate hoses ranging from 1/4" to 4" in diameter and crafted from materials like rubber, thermoplastic, or metal-braided composites. The modular fixturing system, featuring quick-release connectors and adjustable clamping jaws, adapts seamlessly to different hose lengths and fitting types (SAE, JIC, metric), slashing changeover times between tests. Optional temperature-controlled environmental chambers, with a range of -40°C to +120°C, simulate extreme operating conditions, making these benches ideal for hoses destined for harsh environments. Moreover, the multi-channel capability, which allows parallel testing of up to 8 hoses simultaneously, significantly boosts efficiency in high-volume production scenarios.

Safety and Durability: Built to Endure

Safety is non-negotiable in our design philosophy. SINOPULSE hose test benches are fortified with explosion-resistant barriers constructed from reinforced steel and polycarbonate viewing windows, safeguarding operators during high-risk burst tests while maintaining full visibility. Pressure-sensitive emergency shutdown systems are integrated, instantly cutting power and depressurizing the system in the event of leaks or malfunctions. The heavy-duty construction, featuring corrosion-resistant aluminum alloy frames and stainless steel components, ensures the benches can endure over 20,000 test cycles without performance degradation, offering long-term reliability in industrial settings.

The SINOPULSE Edge: Redefining Testing Excellence

SINOPULSE's hydraulic hose test benches are not just standalone devices; they are integral cogs in a comprehensive quality ecosystem. By fusing precision pressure control, intelligent automation, adaptability, and unwavering durability, we empower manufacturers to validate hoses for applications ranging from aerospace prototypes to mass-produced heavy equipment components. With our technology, every hose that leaves the production line is guaranteed to meet and surpass global performance benchmarks, setting a new standard for hydraulic hose validation. Trust SINOPULSE to be your partner in ensuring the utmost reliability and safety of hydraulic systems.

Strategic Selection Guide for Hydraulic Hose Testing Equipment

When it comes to the hose manufacturing process, choosing the right hydraulic hose test bench is crucial for ensuring product reliability and compliance with industry standards. As a leading hydraulic hose machine manufacturer, SINOPULSE understands the diverse needs of various applications and offers a comprehensive range of hydraulic hose testing machine solutions. Here’s a strategic guide to help you select the perfect testing equipment for your specific requirements.

1. Define Your Testing Needs

First, assess the types of tests you need to conduct. Are you primarily performing burst pressure tests to determine the maximum pressure a hose can withstand? Or do you require pulse testing to simulate millions of pressure cycles and evaluate fatigue resistance? Leak detection tests, which involve maintaining constant pressure for extended periods, are also essential for ensuring zero fluid loss. SINOPULSE hose test bench systems are designed to handle all these testing scenarios with precision, offering pressure ranges from low to 500 MPa, suitable for everything from automotive hoses to heavy-duty industrial hydraulic lines.

2. Consider Hose Specifications

The diameter, material, and application of the hoses you produce significantly impact your equipment choice. SINOPULSE testing benches can accommodate hoses ranging from 1/4" to 4" in diameter, made from materials like rubber, thermoplastic, or metal-braided composites. For small-bore hoses used in automotive or light machinery, a more compact and versatile testing machine might suffice. In contrast, large-bore industrial hoses demand heavy-duty benches with robust clamping mechanisms and higher pressure capabilities. Our modular fixturing systems ensure quick and easy adaptation to different hose lengths and fitting types, saving valuable setup time.

3. Evaluate Automation Requirements

Automation can greatly enhance testing efficiency and reduce human error. SINOPULSE hydraulic hose testing machine models feature PLC-controlled touchscreen interfaces that allow you to pre-program test protocols, visualize real-time data, and generate comprehensive ISO 17025-compliant reports automatically. For high-volume production environments, fully automated systems with multi-channel capabilities, which can test up to 8 hoses simultaneously, are ideal. If your operations involve more sporadic or on-site testing, a semi-automated or portable option might be more suitable.

4. Prioritize Safety and Durability

Safety should never be compromised. SINOPULSE hose test bench equipment is built with safety features such as explosion-resistant barriers, emergency shutdown systems, and pressure-sensitive sensors to protect operators during high-risk tests like burst pressure evaluations. Additionally, our benches are constructed with heavy-duty, corrosion-resistant materials, ensuring they can endure thousands of test cycles without performance degradation, providing long-term reliability for your manufacturing operations.

By following this strategic selection guide and leveraging SINOPULSE’s expertise in hydraulic hose testing machines, you can confidently choose the right hydraulic hose test bench that aligns with your testing needs, hose specifications, automation requirements, and safety standards. Invest in SINOPULSE for precision, reliability, and excellence in every test.