Tömlővizsgáló pad

A tömlővizsgáló pad a tömlők gyártása és minőségellenőrzése során használt elengedhetetlen berendezés. Úgy tervezték, hogy értékelje az alatta lévő tömlők teljesítményét, tartósságát és integritását

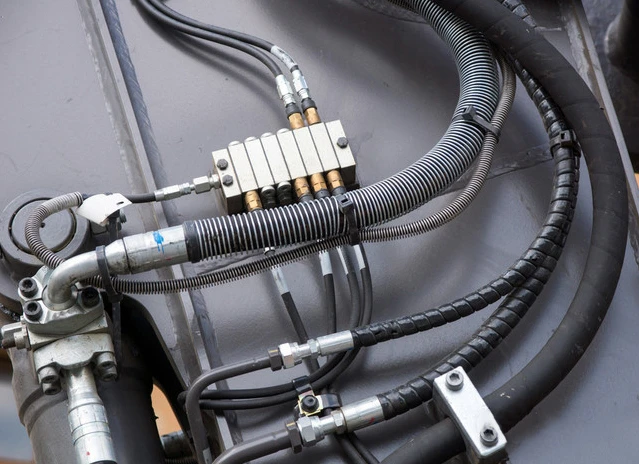

különféle feltételek, amelyek szimulálják a tervezett alkalmazásukat. A tesztpad lehetővé teszi a gyártók számára, hogy teszteljék a tömlők nyomásállóságát, szivárgásérzékelését, felszakadási szilárdságát, rugalmasságát és más kritikus jellemzőket. A tesztelés során a tömlők nagynyomású folyadékoknak, szélsőséges hőmérsékleteknek vagy mechanikai igénybevételnek vannak kitéve, hogy biztosítsák, hogy meghibásodás nélkül ellenálljanak a valós működési feltételeknek. Például a hidraulikus tömlők gyártása során a tömlőt vizsgáló munkapad képes szimulálni a tömlő által a hidraulikus rendszerekben tapasztalható nyomást, biztosítva, hogy ne szakadjon meg vagy szivárogjon. Ezenkívül a padon tesztelik a tömlő azon képességét, hogy megtartja alakját, rugalmasságát és általános teljesítményét folyamatos hajlításnak vagy mozgásnak kitéve. A tömlővizsgáló munkapad jelentősége abban rejlik, hogy részletes betekintést tud nyújtani a tömlők minőségébe és megbízhatóságába, mielőtt azok piacra kerülnek. E tesztek elvégzésével a gyártók biztosíthatják, hogy csak a szigorú biztonsági és teljesítményi szabványoknak megfelelő tömlőket értékesítsék a fogyasztóknak, csökkentve a tömlőhibák kockázatát olyan kritikus alkalmazásokban, mint az autóipar, az ipar és az építőipar. Ezenkívül egy tömlővizsgáló pad segít megelőzni a költséges visszahívásokat, a jogi felelősséget és a vállalat jó hírnevének károsodását. Összefoglalva, a tömlővizsgáló padok kulcsfontosságúak a termékminőség, a biztonság és az ipari szabványoknak való megfelelés biztosításában, végső soron hozzájárulva a tömlőalapú rendszerek általános megbízhatóságához.

Hogyan működik a tömlővizsgáló pad, és milyen vizsgálatokat végeznek általában?

A tömlővizsgáló munkapad úgy működik, hogy szimulálja azokat a valós körülményeket, amelyeket a tömlő a tervezett alkalmazás során tapasztal. Az alapelv a tömlő biztonságos rögzítése a próbapadra, ahol különféle fizikai és mechanikai vizsgálatoknak vethetők alá. A tömlővizsgáló padon végzett egyik elsődleges vizsgálat a nyomáspróba. Ebben a tesztben a tömlőt folyadékkal – általában vízzel, olajjal vagy levegővel – töltik fel, és a nyomást egy meghatározott szintre állítják, amely magasabb a normál üzemi nyomásánál. Ennek a vizsgálatnak a célja annak értékelése, hogy a tömlő mennyire képes ellenállni a belső nyomásnak anélkül, hogy elszakadna vagy szivárogna. A tömlőt ezután figyelik, hogy nincs-e rajta deformáció, kidudorodás vagy szivárgás, ami a szerkezet vagy az anyag gyengeségeire utalhat. Egy másik gyakori, tömlővizsgáló padon végzett vizsgálat a felszakadási teszt. Itt a tömlő fokozatosan nagyobb nyomásnak van kitéve, amíg szét nem szakad. Ez a teszt segít meghatározni azt a maximális nyomást, amelyet a tömlő képes kezelni a meghibásodás előtt, és biztosítja, hogy a tömlő alkalmas legyen nagynyomású alkalmazásokhoz. A pad rugalmassági és hajlítási teszteket is végezhet, ahol a tömlőt többször meghajlítják és meghajlítják, hogy ne repedjen meg, ne törjön meg, vagy ne veszítse el működőképességét, ha állandó mozgásnak van kitéve. A mechanikai vizsgálatokon túl néhány tömlővizsgáló padot szivárgásérzékelő rendszerrel is felszerelnek, amelyek érzékelők segítségével érzékelik a nyomás alatt lévő tömlő legkisebb szivárgását is. A próbapad más jellemzőket is tesztelhet, például a kopásállóságot, a hőmérséklet-tűrést és a kémiai kompatibilitást, a tömlő tervezett alkalmazásától függően. Mindezek a tesztek lehetővé teszik a gyártók számára, hogy a forgalmazás előtt megbizonyosodjanak arról, hogy az általuk gyártott tömlők megfelelnek a szigorú biztonsági és teljesítményszabványoknak.

Milyen előnyökkel jár a tömlővizsgáló pad használata a gyártási folyamatban?

A gyártási folyamat során a tömlővizsgáló pad használata számos kulcsfontosságú előnnyel jár, amelyek közvetlenül befolyásolják a gyártott tömlők minőségét, biztonságát és teljesítményét. Mindenekelőtt biztosítja, hogy minden tömlő megfeleljen az ipari biztonsági szabványoknak a nyomásállóság, a szivárgásmegelőzés, a felszakadási szilárdság és az általános tartósság tesztelésével. A valós működési feltételek szimulálásával a gyártók azonosíthatják a tömlőkialakítás lehetséges gyengeségeit vagy hibáit, mielőtt azok eljutnának az ügyfélhez. Ez különösen fontos az olyan iparágakban, mint az autóipar, a repülőgépipar, valamint az olaj- és gázipar, ahol a tömlők meghibásodása katasztrofális balesetekhez vagy üzemszünetekhez vezethet. Egy másik jelentős előny a termék konzisztenciájának javítása. A tömlők szabványos padon történő tesztelésével a gyártók ellenőrizhetik, hogy a tömlők minden tétele ugyanazoknak a magas minőségi szabványoknak felel meg, csökkentve annak valószínűségét, hogy hibás vagy alulmaradt termékek kerüljenek a piacra. Ez a következetesség elengedhetetlen a gyártó hírnevének megőrzéséhez és a vásárlói elégedettség biztosításához. Ezenkívül a tömlővizsgáló padok segítenek csökkenteni a hulladék mennyiségét és javítják a költséghatékonyságot. A hibákat a gyártási folyamat korai szakaszában azonosítva a gyártók módosíthatják a gyártósort vagy az anyagokat, mielőtt nagy mennyiségű hibás tömlőt gyártanának. Ez csökkenti az újrafeldolgozás, a pazarlás és a termékvisszahívások szükségességét, így időt és pénzt takarít meg. Ezenkívül a tömlővizsgáló padok használata lehetővé teszi a gyártók számára, hogy megfeleljenek a helyi és nemzetközi előírásoknak és tanúsítványoknak, amelyek gyakran szigorú tesztelést és dokumentációt igényelnek annak biztosítása érdekében, hogy a tömlők biztonságosak legyenek bizonyos iparágakban vagy alkalmazásokban. Röviden, a tömlővizsgáló pad felbecsülhetetlen értékű eszköz, amely javítja a termék minőségét, minimalizálja a kockázatokat és növeli a tömlőgyártási folyamat általános hatékonyságát.

Unveiling the Technical Prowess of Hydraulic Hose Testing Benches

In the intricate hose manufacturing process, the reliability of hydraulic hoses stands or falls with the precision of testing. As a vanguard in hydraulic hose machine innovation, SINOPULSE's hydraulic hose test bench systems blend cutting-edge technology with stringent international standards, redefining the benchmarks for performance validation.

Precision Pressure Control: The Epitome of Accuracy

At the core of SINOPULSE hose test bench systems lies a revolutionary pressure management mechanism, capable of delivering a staggering 500 MPa of controlled force. This range caters to diverse needs, from the delicate testing of automotive coolant hoses to the robust evaluation of high-pressure industrial hydraulic lines. Powered by servo-hydraulic technology, the system achieves an industry-leading accuracy of ±0.5%, ensuring tests like burst pressure assessment, fatigue-inducing pulse cycle simulations, and extended leak detection are executed with pinpoint precision. Such meticulous control is crucial for compliance with globally recognized standards, including SAE J1401 and ISO 6803, guaranteeing that hoses can withstand real-world operational stresses.

Automated Efficiency: Streamlining the Testing Workflow

Our hydraulic hose testing machine is a testament to intelligent automation. The PLC-controlled touchscreen interface acts as a centralized command center, allowing operators to effortlessly pre-program complex test protocols. Whether it's setting specific pressure ramping rates, defining precise hold times, or configuring the number of test cycles, a simple tap eliminates manual errors and reduces setup time by up to 60%. Real-time data visualization provides instant insights into pressure-time graphs, temperature variations, and material deformation, enabling immediate identification of anomalies. Post-test, the system automatically generates comprehensive ISO 17025-compliant reports, complete with test parameters, pass/fail verdicts, and serialized batch information, streamlining quality control processes.

Adaptability for Diverse Hoses: One Solution, Multiple Applications

Acknowledging the vast diversity in hose specifications, SINOPULSE hose test benches are engineered to accommodate hoses ranging from 1/4" to 4" in diameter and crafted from materials like rubber, thermoplastic, or metal-braided composites. The modular fixturing system, featuring quick-release connectors and adjustable clamping jaws, adapts seamlessly to different hose lengths and fitting types (SAE, JIC, metric), slashing changeover times between tests. Optional temperature-controlled environmental chambers, with a range of -40°C to +120°C, simulate extreme operating conditions, making these benches ideal for hoses destined for harsh environments. Moreover, the multi-channel capability, which allows parallel testing of up to 8 hoses simultaneously, significantly boosts efficiency in high-volume production scenarios.

Safety and Durability: Built to Endure

Safety is non-negotiable in our design philosophy. SINOPULSE hose test benches are fortified with explosion-resistant barriers constructed from reinforced steel and polycarbonate viewing windows, safeguarding operators during high-risk burst tests while maintaining full visibility. Pressure-sensitive emergency shutdown systems are integrated, instantly cutting power and depressurizing the system in the event of leaks or malfunctions. The heavy-duty construction, featuring corrosion-resistant aluminum alloy frames and stainless steel components, ensures the benches can endure over 20,000 test cycles without performance degradation, offering long-term reliability in industrial settings.

The SINOPULSE Edge: Redefining Testing Excellence

SINOPULSE's hydraulic hose test benches are not just standalone devices; they are integral cogs in a comprehensive quality ecosystem. By fusing precision pressure control, intelligent automation, adaptability, and unwavering durability, we empower manufacturers to validate hoses for applications ranging from aerospace prototypes to mass-produced heavy equipment components. With our technology, every hose that leaves the production line is guaranteed to meet and surpass global performance benchmarks, setting a new standard for hydraulic hose validation. Trust SINOPULSE to be your partner in ensuring the utmost reliability and safety of hydraulic systems.

Strategic Selection Guide for Hydraulic Hose Testing Equipment

When it comes to the hose manufacturing process, choosing the right hydraulic hose test bench is crucial for ensuring product reliability and compliance with industry standards. As a leading hydraulic hose machine manufacturer, SINOPULSE understands the diverse needs of various applications and offers a comprehensive range of hydraulic hose testing machine solutions. Here’s a strategic guide to help you select the perfect testing equipment for your specific requirements.

1. Define Your Testing Needs

First, assess the types of tests you need to conduct. Are you primarily performing burst pressure tests to determine the maximum pressure a hose can withstand? Or do you require pulse testing to simulate millions of pressure cycles and evaluate fatigue resistance? Leak detection tests, which involve maintaining constant pressure for extended periods, are also essential for ensuring zero fluid loss. SINOPULSE hose test bench systems are designed to handle all these testing scenarios with precision, offering pressure ranges from low to 500 MPa, suitable for everything from automotive hoses to heavy-duty industrial hydraulic lines.

2. Consider Hose Specifications

The diameter, material, and application of the hoses you produce significantly impact your equipment choice. SINOPULSE testing benches can accommodate hoses ranging from 1/4" to 4" in diameter, made from materials like rubber, thermoplastic, or metal-braided composites. For small-bore hoses used in automotive or light machinery, a more compact and versatile testing machine might suffice. In contrast, large-bore industrial hoses demand heavy-duty benches with robust clamping mechanisms and higher pressure capabilities. Our modular fixturing systems ensure quick and easy adaptation to different hose lengths and fitting types, saving valuable setup time.

3. Evaluate Automation Requirements

Automation can greatly enhance testing efficiency and reduce human error. SINOPULSE hydraulic hose testing machine models feature PLC-controlled touchscreen interfaces that allow you to pre-program test protocols, visualize real-time data, and generate comprehensive ISO 17025-compliant reports automatically. For high-volume production environments, fully automated systems with multi-channel capabilities, which can test up to 8 hoses simultaneously, are ideal. If your operations involve more sporadic or on-site testing, a semi-automated or portable option might be more suitable.

4. Prioritize Safety and Durability

Safety should never be compromised. SINOPULSE hose test bench equipment is built with safety features such as explosion-resistant barriers, emergency shutdown systems, and pressure-sensitive sensors to protect operators during high-risk tests like burst pressure evaluations. Additionally, our benches are constructed with heavy-duty, corrosion-resistant materials, ensuring they can endure thousands of test cycles without performance degradation, providing long-term reliability for your manufacturing operations.

By following this strategic selection guide and leveraging SINOPULSE’s expertise in hydraulic hose testing machines, you can confidently choose the right hydraulic hose test bench that aligns with your testing needs, hose specifications, automation requirements, and safety standards. Invest in SINOPULSE for precision, reliability, and excellence in every test.