Máy cắt ống

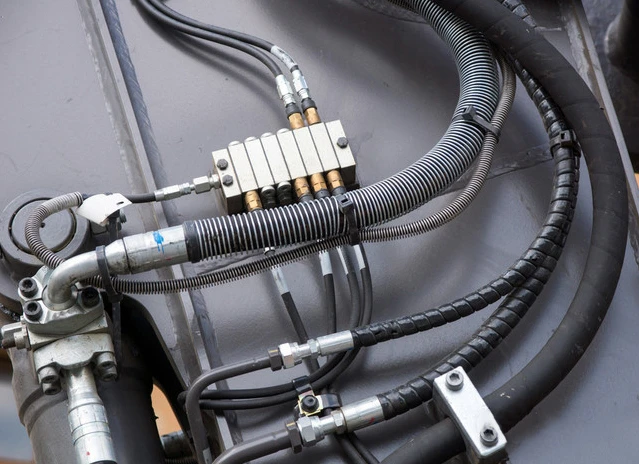

Máy cắt ống thủy lực là một loại thiết bị dùng để gia công ống thủy lực. Nó chủ yếu được sử dụng để loại bỏ lớp cao su bên ngoài hoặc lớp phủ nhựa trên bề mặt ống thủy lực, để lộ lớp gia cố dây thép bên trong hoặc ống, thuận tiện cho các thao tác tiếp theo, chẳng hạn như lắp đặt mối nối, uốn, v.v. Máy cắt ống thủy lực thường được sử dụng trong ngành sản xuất và bảo dưỡng ống thủy lực để đảm bảo độ chính xác và hiệu quả gia công của ống thủy lực.

Chức năng chính của máy cắt ống thủy lực là lột bỏ lớp ngoài của ống thủy lực, chẳng hạn như lớp cao su, lớp vải hoặc lớp bện, để lộ ống bên trong. Việc này được thực hiện để tạo ra bề mặt sạch và nhẵn ở đầu ống, giúp lắp đặt phụ kiện dễ dàng hơn và đảm bảo kết nối không bị rò rỉ.

Các hose machinery, giống như máy cắt ống thủy lực, thường sử dụng lưỡi dao quay hoặc máy cắt để cắt chính xác các lớp bên ngoài, với các cài đặt có thể điều chỉnh để kiểm soát độ sâu của quá trình cắt dựa trên loại và kích thước của ống. Điều này đảm bảo rằng khớp nối ống được bịt kín chặt chẽ và có khả năng chịu được áp suất và ứng suất mà ống sẽ gặp phải trong quá trình vận hành.

Ngoài việc chuẩn bị ống để lắp, máy cắt ống cũng có thể được sử dụng để làm sạch hoặc loại bỏ ba via ở đầu ống, loại bỏ bất kỳ vật liệu thừa nào và cải thiện diện mạo tổng thể của ống. Quá trình cắt ống, được thực hiện bởi máy cắt ống, rất quan trọng để đảm bảo chất lượng và độ an toàn của cụm ống, vì cắt ống không đúng cách hoặc lắp đặt lắp không đúng cách có thể dẫn đến rò rỉ, hỏng ống hoặc thậm chí là tai nạn trong các hệ thống áp suất cao. Bằng cách tự động hóa quá trình cắt ống bằng máy cắt ống, các nhà sản xuất có thể cải thiện tính nhất quán và độ chính xác của quá trình chuẩn bị ống, tăng hiệu quả sản xuất và đảm bảo sản phẩm cuối cùng có chất lượng cao.

Máy cắt ống cải thiện chất lượng và hiệu quả lắp ráp ống như thế nào?

Máy cắt ống có vai trò quan trọng trong việc cải thiện cả chất lượng và hiệu quả lắp ráp ống bằng cách tự động hóa quy trình chuẩn bị đầu ống để lắp khớp nối. Một trong những lợi thế chính của việc sử dụng máy cắt ống là khả năng cung cấp kết quả chính xác, nhất quán mà các phương pháp thủ công không thể đạt được. Máy cho phép nhà sản xuất kiểm soát độ sâu của đường cắt ống với độ chính xác cao, đảm bảo chỉ loại bỏ các lớp cần thiết và bề mặt bên trong của ống vẫn còn nguyên vẹn và không bị hư hỏng. Độ chính xác này làm giảm nguy cơ xảy ra các sự cố như cắt thiếu hoặc cắt quá mức, cả hai đều có thể dẫn đến lắp ghép kém, rò rỉ hoặc giảm tuổi thọ của ống. Bằng cách tạo ra bề mặt sạch và mịn ở đầu ống, máy cắt ống đảm bảo có thể lắp đặt các phụ kiện một cách an toàn, tạo ra lớp đệm kín chống áp suất và rò rỉ. Điều này nâng cao tính an toàn và hiệu suất tổng thể của cụm ống, đặc biệt là trong các hệ thống áp suất cao, nơi rò rỉ có thể gây ra hậu quả nghiêm trọng. Ngoài ra, việc sử dụng máy cắt ống giúp cải thiện hiệu quả sản xuất bằng cách đẩy nhanh quá trình chuẩn bị ống. Phương pháp cắt thủ công tốn nhiều thời gian và đòi hỏi người vận hành có tay nghề cao để đảm bảo chất lượng đồng nhất, nhưng với máy cắt ống tự động, các nhà sản xuất có thể xử lý ống nhanh hơn nhiều, giảm chi phí nhân công và tăng năng suất. Điều này đặc biệt có lợi cho các hoạt động quy mô lớn đòi hỏi sản xuất ống khối lượng lớn. Khả năng xử lý nhiều kích thước và loại ống khác nhau của máy càng làm tăng thêm tính linh hoạt của máy, khiến máy trở thành công cụ thiết yếu cho các nhà sản xuất sản xuất nhiều loại ống cho các ứng dụng khác nhau. Tóm lại, máy cắt ống nâng cao cả chất lượng và hiệu quả lắp ráp ống bằng cách cung cấp độ chính xác, giảm nhân công và đảm bảo độ vừa vặn an toàn, đáng tin cậy cho các phụ kiện ống.

Những tính năng chính cần chú ý ở máy cắt ống là gì?

Khi lựa chọn máy cắt ống, có một số tính năng chính cần xem xét để đảm bảo rằng máy đáp ứng các yêu cầu của quy trình sản xuất và mang lại kết quả chất lượng cao. Đầu tiên, máy phải có độ sâu cắt có thể điều chỉnh để phù hợp với các kích thước và vật liệu ống khác nhau. Tính linh hoạt này rất cần thiết vì ống có độ dày khác nhau và độ sâu cắt phải chính xác để đảm bảo loại bỏ đúng lớp mà không làm hỏng ống bên trong. Một máy có khả năng điều chỉnh cao sẽ cho phép kiểm soát tốt hơn quá trình cắt, khiến máy phù hợp với nhiều loại ống, bao gồm ống thủy lực, công nghiệp và khí nén. Một tính năng quan trọng khác là loại cơ chế cắt được sử dụng. Một máy cắt ống tốt phải được trang bị lưỡi cắt sắc, bền hoặc máy cắt quay có thể loại bỏ chính xác các lớp bên ngoài mà không gây sờn hoặc cắt không đều. Lưỡi cắt cũng phải dễ thay thế và bảo dưỡng, vì điều này sẽ ảnh hưởng đến hiệu suất lâu dài của máy. Ngoài ra, máy phải có giao diện thân thiện với người dùng với các nút điều khiển đơn giản để điều chỉnh các cài đặt như tốc độ cắt, độ sâu và vị trí ống. Các tính năng tự động như hệ thống kẹp thủy lực có thể giúp cố định ống tại chỗ, giảm nguy cơ xảy ra lỗi trong quá trình cắt và cải thiện an toàn tổng thể. Một số máy cắt ống tiên tiến có cảm biến tích hợp hoặc hệ thống giám sát để phát hiện các vấn đề như căn chỉnh ống không đúng cách hoặc cắt không đều, giúp tăng cường độ chính xác và hiệu quả của quy trình. Độ bền là một cân nhắc quan trọng khác, vì máy cắt ống thường xuyên được sử dụng và phải được chế tạo để chịu được sự hao mòn do hoạt động liên tục. Cuối cùng, khả năng tương thích với các phụ kiện ống khác nhau và khả năng xử lý các ống có nhiều đường kính bên trong và bên ngoài khác nhau là điều cần thiết để tối đa hóa tính linh hoạt và tiện ích của máy trong môi trường sản xuất.

The Technical Edge of Hydraulic Hose Skiving Machines

In the hose manufacturing process, the precision of hydraulic hose skiving machines directly impacts the quality and reliability of hose assemblies. As a pioneer in hydraulic hose machine innovation, SINOPULSE’s hose skiving machine solutions combine advanced technology with industry-leading expertise, setting new standards for hose preparation. Here’s how our equipment provides an unparalleled technical edge.

Precision-Driven Skiving Mechanisms

At the heart of SINOPULSE hydraulic hose skiving machines lies a revolutionary cutting system designed for accuracy. Our high-speed, tungsten carbide blades can achieve a skiving depth tolerance of ±0.1mm, ensuring consistent removal of rubber and protective layers from hoses ranging 1/4" to 2" in diameter. The servo-driven rotary cutting mechanism, paired with a digital depth controller, enables precise adjustment for different hose materials—from delicate thermoplastics to robust metal-braided composites. This level of precision is crucial for creating optimal bonding surfaces, reducing the risk of leaks and failures during the subsequent crimping process.

Intelligent Automation for Efficiency

SINOPULSE’s hydraulic hose skiving tool lineup emphasizes automation to streamline production. Our PLC-controlled touchscreens allow operators to input hose specifications—including diameter, material type, and required skiving length—with a few taps. The machine then automatically adjusts cutting speed, blade angle, and feed rate, eliminating manual errors and reducing setup time by up to 70%. For high-volume operations, our multi-station models can process up to 5 hoses simultaneously, while built-in sensors detect blade wear in real-time, triggering alerts for timely replacements and minimizing downtime.

Adaptability to Diverse Hose Requirements

Understanding the diversity of hose manufacturing process needs, SINOPULSE machines offer modular designs to accommodate various applications. Quick-change fixtures securely hold different hose lengths and fitting types, whether SAE, JIC, or metric, enabling seamless transitions between jobs. Additionally, our equipment features an integrated dust collection system that efficiently removes skived material, keeping the workspace clean and improving operator safety. For on-site repairs or small-scale workshops, our compact, portable hydraulic hose skiving tool provides mobility without sacrificing precision.

Durability and Safety Engineering

SINOPULSE prioritizes longevity and operator protection. Our hose skiving machine frames are constructed from heavy-duty aluminum alloy, resistant to corrosion and capable of withstanding 10,000+ hours of continuous use. Safety features such as emergency stop buttons, blade guards, and automatic feed brakes prevent accidents during operation. Moreover, the intuitive interface design ensures easy operation even for novice users, combining technical sophistication with user-friendly functionality.

In an industry where every millimeter matters, SINOPULSE’s hydraulic hose skiving machines deliver the technical edge needed to produce high-quality, reliable hose assemblies. Whether you’re manufacturing hoses for automotive, aerospace, or heavy machinery, trust our equipment to optimize your production process and elevate your craftsmanship.

Portable vs. Stationary Hose Skiving Machines: Application Scenarios

In the hose manufacturing process, choosing between portable and stationary hose skiving machines hinges on specific operational needs. As a leading hydraulic hose machine provider, SINOPULSE offers tailored solutions that optimize efficiency and precision across diverse applications. Understanding the unique strengths of each type is crucial for maximizing productivity and quality in hose preparation.

Portable Hose Skiving Machines: Flexibility on the Go

SINOPULSE’s portable hydraulic hose skiving tool models, weighing under 10 kg, are engineered for mobility and on-site repairs. Ideal for service technicians working in the field, these compact devices allow for quick adjustments to handle hoses from 1/4" to 1" in diameter. Their battery-powered or lightweight electric motors enable easy transportation to remote locations, such as oil rigs, construction sites, or vehicle fleets. Despite their size, they maintain a skiving depth accuracy of ±0.2mm, ensuring consistent performance. The intuitive one-hand operation and quick-change blade system make them perfect for sporadic tasks or when immediate repairs are required, minimizing downtime for critical equipment.

Stationary Hose Skiving Machines: Power and Precision for High-Volume Production

For industrial settings and large-scale hose manufacturing processes, SINOPULSE’s stationary hose skiving machine lineup excels. These heavy-duty machines, built with robust aluminum alloy frames, can handle hoses up to 2" in diameter and process multiple units simultaneously. The multi-station models, equipped with automatic feed systems, can skive up to 10 hoses per minute, a significant improvement over manual or portable alternatives. The advanced PLC-controlled interface allows operators to program complex skiving profiles for different hose materials, including rubber, thermoplastic, and metal-braided composites. With features like integrated dust collection, real-time blade wear monitoring, and precision depth control (±0.1mm), stationary machines ensure high-quality, consistent results, making them essential for meeting the demands of automotive, aerospace, and heavy machinery industries.

SINOPULSE: The Right Tool for Every Task

Whether you need the flexibility of a portable hydraulic hose skiving tool for fieldwork or the high-volume capabilities of a stationary hose skiving machine for mass production, SINOPULSE has the solution. Our commitment to innovation ensures that each machine, regardless of size, delivers the precision, durability, and efficiency required in modern hose manufacturing. Trust SINOPULSE to provide the right skiving equipment that aligns with your unique application scenarios, enhancing both productivity and the quality of your hose assemblies.