Der Herstellungsprozess von Gummischläuchen ist ein faszinierender und technisch anspruchsvoller Vorgang, der sowohl Expertenwissen als auch besondere Erfahrung erfordert. Im Mittelpunkt dieser komplexen Produktion stehen zahlreiche Schritte, die Präzision, Sorgfalt und technologische Kompetenz verlangen, um sicherzustellen, dass das Endprodukt den hohen Qualitäts- und Sicherheitsstandards entspricht.

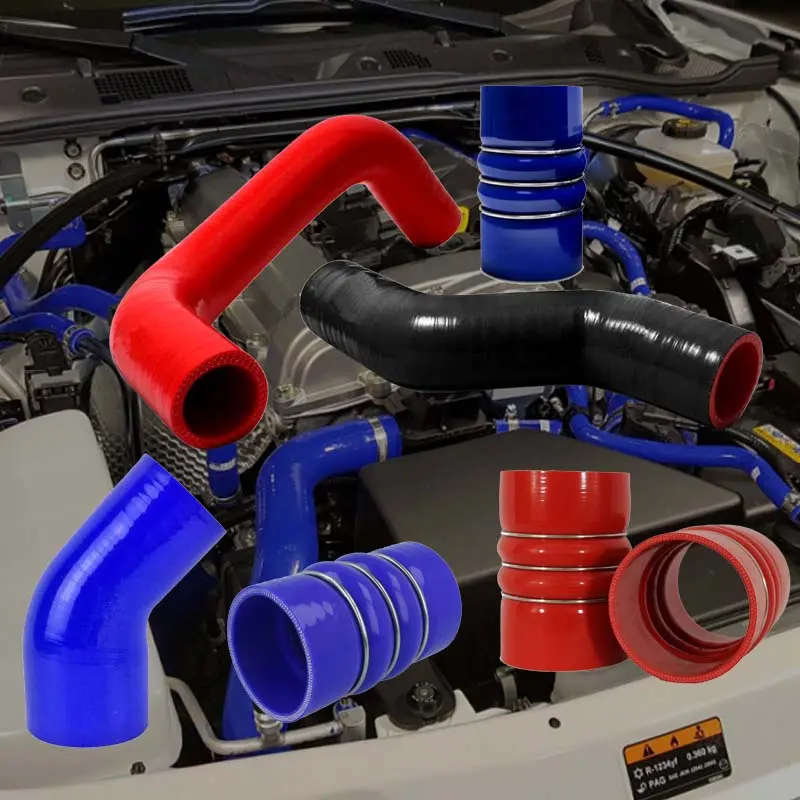

Zunächst einmal beginnt der Prozess mit der Auswahl der Rohstoffe. Der Hauptbestandteil bei der Herstellung von Gummischläuchen ist – wenig überraschend – Gummi. Jedoch handelt es sich dabei nicht um herkömmlichen Naturkautschuk, sondern oft um synthetische Kautschukverbindungen, die für ihre Robustheit und Anpassungsfähigkeit geschätzt werden. Solche Materialien sind unter anderem Nitrilkautschuk (NBR), Ethylen-Propylen-Dien-Kautschuk (EPDM) oder Silikonkautschuk. Die Wahl des Materials hängt stark vom Einsatzzweck des Schlauches ab, sei es für den Transport von Chemikalien, Öl, Wasser oder anderen Flüssigkeiten.

Der erste technische Schritt im Herstellungsprozess ist das Mischen der Rohstoffe. In speziellen Mischmaschinen werden Kautschuk, Füllstoffe, Weichmacher und andere Chemikalien zu einer homogenen Masse kombiniert. Diese Mischung ist entscheidend, da sie die physikalischen und chemischen Eigenschaften des Schlauchs beeinflusst. Experten mit fundiertem Wissen über Materialeigenschaften und Chemietechnik steuern diesen Prozess, um sicherzustellen, dass das resultierende Material die geforderten Spezifikationen in Bezug auf Flexibilität, Widerstandsfähigkeit und Beständigkeit erfüllt.

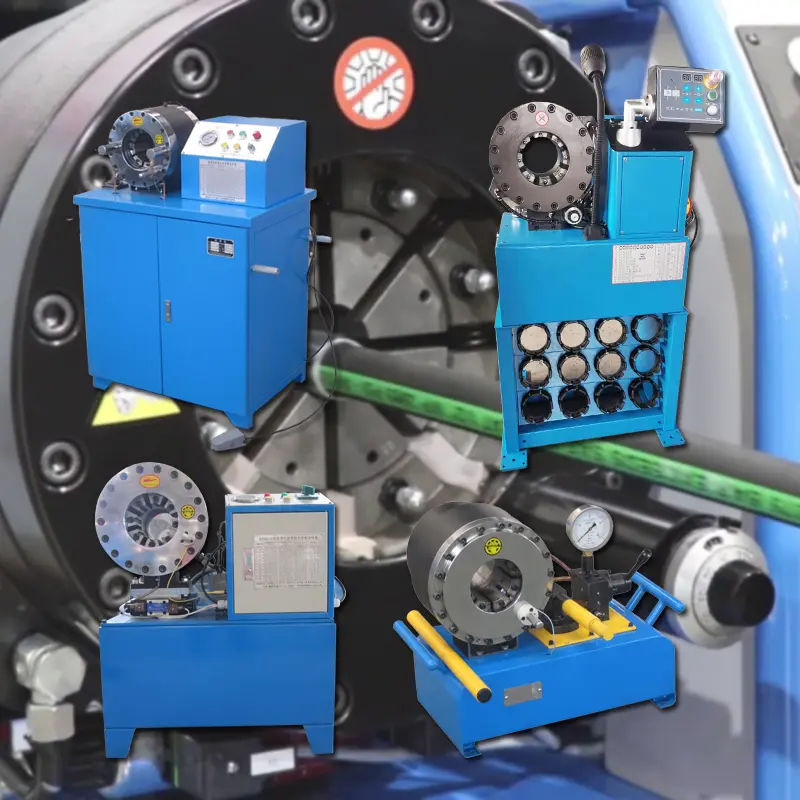

Nach dem Mischen erfolgt das Extrusionsverfahren. Hierbei wird die Gummimischung in eine Extrusionsmaschine eingeführt, die das Material durch formgebende Werkzeuge zwingt. Diese Werkzeuge (genannt Matrizen) bestimmen den inneren und äußeren Durchmesser des Schlauchs. Die Präzision dieses Schritts ist von größter Bedeutung, da jede Abweichung zu fehlerhaften Produkten führen kann. Während des Extrusionsprozesses ist auch die Kontrolle der Temperatur abl. Die Temperatur im Extruder muss genau abgestimmt sein, um ein reibungsfreies Verformen des Materials zu ermöglichen und gleichzeitig die ideale Materialfestigkeit zu bewahren.

Im Anschluss an die Extrusion durchlaufen die Schläuche den Vulkanisationsprozess. Diese Phase ist essentiell für die physikalische Struktur des Gummischlauchs. Durch Erhitzen unter Druck in speziellen Vulkanisationsöfen wird die molekulare Struktur der Gummimischung vernetzt, was zur Aushärtung und Stärkung des Materials führt. Die Experten überwachen dabei die genaue Temperatur und Dauer der Vulkanisation, um die beabsichtigte Elastizität und Haltbarkeit des Produkts zu erzielen.

Besonders wichtig ist auch der Qualitätssicherungsprozess. In modernen Produktionsanlagen werden Schläuche strengen Tests unterzogen, um ihre Funktionsfähigkeit zu überprüfen. Diese Tests umfassen Druckprüfungen, Dehnungstests sowie chemische Beständigkeitsprüfungen, um sicherzustellen, dass das Produkt den branchenspezifischen Normen und Spezifikationen entspricht. Hierbei kommt Detailschärfe und Genauigkeit zum Tragen – Attribute von unschätzbarem Wert für Fachleute, die mit der Überwachung und Implementierung von Qualitätssicherungsmaßnahmen betraut sind.

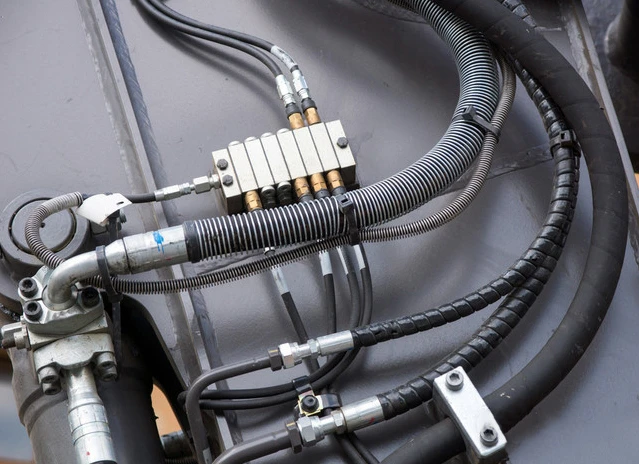

Abschließend erfolgt die Nachbearbeitung und der Zuschnitt, um die Schläuche auf die gewünschten Längen zu bringen und gegebenenfalls mit Anschlüssen und weiteren Komponenten zu versehen. Zudem werden die Schläuche äußerlich gekennzeichnet und verpackt, was für die Nachverfolgbarkeit und den Vertrieb essenziell ist.

In der gesamten Prozesskette ist Vertrauen notwendig – Vertrauen in die Materialien, das technische Fachwissen der Mitarbeiter und die Zuverlässigkeit der Maschinen. Unternehmen, die Gummischläuche herstellen, agieren häufig als autoritative Führer in ihrer Domäne, indem sie kontinuierlich in Forschung und Entwicklung investieren und die besten Praktiken in der Produktion umsetzen.

Die Herstellung von Gummischläuchen vereint Technologie, Wissenschaft und Handwerkskunst in einem beeindruckenden Zusammenspiel, das durch kontinuierliche Innovation und fachmännische Expertise gestützt wird. Den Kern dieses Prozesses bilden die sorgfältige Planung und präzise Ausführung, die von höchster Wichtigkeit sind, um Produkte zu erzeugen, die den komplexen Anforderungen ihrer vielseitigen Anwendungen gerecht werden.

OUR LATEST NEWS

Strict quality control strict production team to ensure stable products quality. Scientific personnel management, efficient production arrangements to ensure our timely delivery.